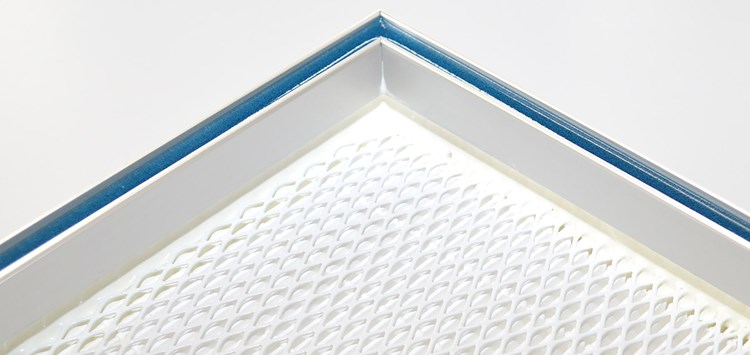

Die Filterrahmen werden mit Vergussgel auf Basis von PUR oder SIL im Nut-/Federprinzip luftdicht abgedichtet (Bild: Sonderhoff Holding GmbH)

25.11.2019 Flüssigdichtungen: Viele Vorurteile entbehren der Grundlage

Aktuelle Einschätzungen und Lösungsansätze zu Flüssigdichtsystemen und Verguss

Ganz gleich, ob Miniaturisierung oder große Teile, kleine oder große Stückzahlen, komplexe oder einfache Geometrien, leicht zu dosierende oder hoch abrasive Materialien – Flüssigdichtsysteme liefern trotz der Komplexität der Technologien auf viele aktuelle Anforderungen eine Antwort – die richtige Beratung vorausgesetzt.

Flüssigdichtungen kommen heute in vielen Bereichen erfolgreich zum Einsatz und sorgen dort für eine hohe Performance von Produkten und Komponenten. Ein Beipiel sind hier Filteranlagen. Modernste Produktionsverfahren wie z.B. in der pharmazeutischen und mikroelektronischen Industrie erfordern ein hohes Maß an Luftreinheit. Die hierfür erforderlichen Luftfilter in raumlufttechnischen Anlagen (RLT) für Reinräume, von HEPA- (High Efficiency Particulate Airfilter) bis Super-ULPA-Filtern (Ultra-Low Penetration Air), müssen nicht nur nach höchsten Qualitätsstandards gefertigt werden, sondern im eingebauten Zustand auch einen leckage-freien Sitz haben. Die zunehmende Belastung der Luft mit Feinstaub hat zu der Formulierung einer neuen internationalen Prüfnorm ISO 16890 geführt, welche die Filterklassifizierung nach der bisherigen Norm EN 779 ersetzt. Mit der neuen Methode zur Bewertung von Luftfiltern wird ein Paradigmenwechsel vollzogen: Die Filterabscheidegrade (min. 50 %) werden jetzt gemäß den Feinstaubklassen PM1 (< 1µ), PM2,5 (< 2,5µ) und PM10 (< 10µ) bestimmt. Diese Klassen werden auch von der Weltgesundheitsorganisation (WHO) und von Umweltbehörden als Bewertungsgrößen herangezogen.

Aber selbst feinste Feinstaubfilter können nicht verhindern, dass ungefilterte Luft am Filtermedium vorbei durch einen undichten Filtersitz in den Innenraum gelangt. Geldichtungen Fermadur® aus Polyurethan für hocheffiziente Reinraumfilter stellen hier einen dichten Filtersitz sicher. Mit der Formed-in-Place-Dichtungstechnologie der Misch- und Dosieranlagen werden die Geldichtungen blasenfrei und glasklar in die Nut der Filterrahmen appliziert. Durch eine hohe Alterungsbeständigkeit der Geldichtungen sind Leckagen oder nachlassende Spannung der Filterabdichtungen ausgeschlossen. Der Filterrahmen wird beim Einbau in die RLT-Anlage an ein Rahmengegenstück mit umlaufender Kante aufgesetzt. Dabei taucht die Rahmenkante nach dem Feder-Nut-Prinzip in das Vergussgel ein. Der Filtersitz wird dadurch luftdicht abgeschlossen, sodass die gesamte Luft durch den Filter geht und Luftverunreinigungen nicht am Filter vorbei in die klimatisierte Luft gelangen. Für die Luftdichtigkeit entscheidend ist, dass sich beim Herausnehmen des Filterrahmens die Eintauchstelle der Rahmenkante im Verguss dank des Selbstheilungseffekts der Vergussmasse immer wieder zurückbildet.

„Steigende Anforderungen an Dichtheit sind für moderne Flüssigdichtsysteme mit dem richtigen Know-how kein Problem.“ Peter Fischer, Leiter Marketing, Sonderhoff Holding GmbH