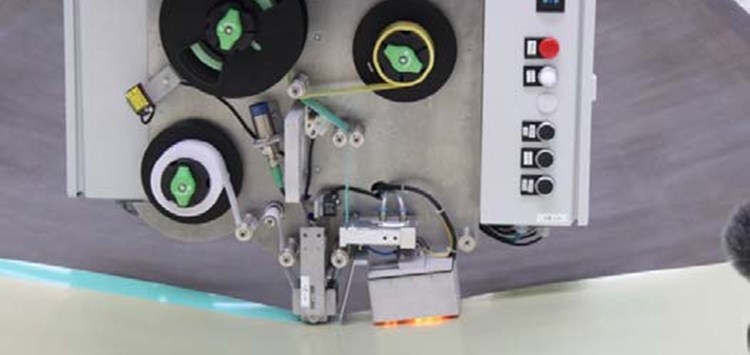

Klebfilmendeffektor während der automatisierten Ablage (Bild: Fraunhofer IFAM)

09.11.2018 Automatisierungslösungen aus dem Verbundprojekt „Autoglare“

Die vom Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Stade, im Teilprojekt „NFM-Glare“ für Standard-Industrieroboter neu entwickelten Endeffektoren zur automatisierten Klebfilmablage und Stringerintegration bei der Herstellung von Flugzeugrumpfschalen ermöglichen Produktionsratensteigerungen bei gleichbleibender Qualität und geringeren Kosten.

Die Automatisierungslösungen gehen über das Technology Readiness Level 5 (TRL 5) hinaus. Das bedeutet, dass die Technologien bereits in der Einsatzumgebung mit seriennahen Geschwindigkeiten an einem etwa 2 x 6 m großen Prototypen validiert wurden. Die Bauteile aus FML (Fiber-Metal-Laminates) bestehen aus dünnen Aluminiumblechen mit 0,3 oder 0,4 mm Stärke und Glasfaser-Prepreg-Lagen, die im Wechsel abgelegt werden. Durch die verschiedenen Lagen entstehen Barrieren, die einen Rissfortschritt behindern und somit zu einer höheren Schadenstoleranz der Bauteile führen. Zur Herstellung von FML-Bauteilen werden Klebfilmstreifen benötigt, die die Aluminiumbleche miteinander verbinden. In dem Projekt wurden die doppelseitig klebenden Streifen mit dem Klebfilmendeffektor automatisiert auf den Blechen abgelegt, um einerseits die Bleche miteinander zu verbinden und andererseits die Längsverstärkungselemente (Stringer) zu fixieren, nachdem sie von zwei kooperierenden Robotern auf dem Flugzeugrumpfsegment positioniert wurden.

Mit einem Gewicht von nur 75 kg und einer kompakten Bauweise ist der Klebfilmendeffektor auch auf kleinen Robotern unter räumlich beengten Bedingungen einsetzbar. Er beherrscht Zuschnitt, Ablage und Andruck doppelseitiger Klebebänder mit einer stufenlos wählbaren Länge von wenigen mm bis hin zu 50 m auf ebenen, gekrümmten oder doppelt gekrümmten Oberflächen. Erreicht wird dies über einen Regelkreis, welcher das Klebeband mit einer konstanten Kraft vorspannt. Die Vorspannung ermöglicht einen prozesssicheren Ablauf und eine hohe Ablagegenauigkeit. Der Bediener muss dazu nur die gewünschte Kraft an einem Bedienpult eingeben, alles Weitere erfolgt automatisch. Zur Erleichterung der Eingabe wurde eine benutzerfreundliche Bedienoberfläche mit selbsterklärenden Bildern entwickelt, die es auch unerfahrenen Mitarbeitern ermöglicht, sich schnell in die Steuerung des Systems einzuarbeiten. Nach leichten Modifikationen kann der Endeffektor neben Klebfilmstreifen auf Aluminiumoberflächen auch andere Arten von Materialien auf anderen Bauteiloberflächen präzise ablegen, sofern diese als Rollenware bereitstehen. Die Genauigkeit der Ablage beträgt ± 1 mm. Um Stillstandzeiten beim industriellen Einsatz der Technologie so kurz wie möglich zu halten, erfolgt die gesamte Bahnplanung des Endeffektors offline. Die in den Klebfilmendeffektor integrierte Messtechnik dokumentiert den Anpressdruck, die Umgebungstemperatur und -feuchtigkeit sowie viele weitere Parameter zur Überwachung der optimalen Bedingungen für das klebtechnische Fügen. Somit ist eine Online-Qualitätssicherung gewährleistet.

Die derzeitige manuelle Integration von 6 m langen Stringern in der Fertigung erwies sich in dem Projekt als Herausforderung für die Automatisierung. Obwohl Stringer als Versteifungselemente in Flugzeugen dienen, weisen sie eine für die Automatisierung kritische Verformung auf, wenn sie an nur ein oder zwei Punkten gehalten werden. Zudem kamen Stringer mit Z-Profil zum Einsatz, die zur Mittelachse nicht symmetrisch sind, was beim Anheben zusätzlich zu einer Verwindung führt. Um dem Verformungsverhalten Rechnung zu tragen, verschiedene Stringerprofile greifen und perspektivisch noch längere Stringer integrieren zu können, war die Handhabung nicht mit einem einzelnen Greifer realisierbar. Die Wahl fiel auf ein System mit zwei Greifern, die jeweils an einem einzelnen Roboter angebracht wurden. Zur Handhabung folgt ein Roboter der Bewegung des anderen Roboters in einem definierten Abstand. Um eine Verformung der Stringer während der Handhabung zu vermeiden, muss die Bahnplanung offline durchgeführt werden. Hierbei erfolgt zugleich eine Kollisionsprüfung. Die entwickelten Stringergreifer passen sich automatisch den Stringerlängen und -dicken an und können diverse Stringergeometrien greifen. Durch leichte Modifikationen an den Führungsrollen sind nahezu alle Stringer mit den Greifern integrierbar. Die Erwärmung des Klebfilms unter dem zu integrierenden Stringer, die Anpresskraft und die Integrationsgeschwindigkeit lassen sich stufenlos anpassen und werden während des gesamten Prozesses zur Qualitätssicherung aufgezeichnet. Die Greifer gleichen Unebenheiten in den Stringern aus, wodurch eine Integration innerhalb der Kraft- und Temperaturspezifikationen gewährleistet ist.

Nach einer Laufzeit von drei Jahren endete das vom Bundesministerium für Wirtschaft und Energie geförderte Forschungsprojekt »NFM-Glare« (BMWI-Förderkennzeichen: 20W1517D) vor Kurzem.