09.03.2020 Vereinfachte O-Ring-Berechnung für Konstrukteure

Berechnungsprogramme auf Excel-Basis wenn Dichtungseigenschaften nicht in Werkstoffdatenblättern zu finden sind

Den richtigen O-Ring für die jeweilige Anwendung zu finden, wird immer schwieriger – oder auch nicht. Hilfsprogramme können den Konstrukteur bei zentralen dichtungstechnischen Fragestellungen unterstützen.

Dichtringe werden je nach Anwendung unterschiedlich stark verpresst. So stellt man die Verpressung eines ruhenden O-Ringes je nach Schnurstärke zwischen 15 und 30% ein. Bei dynamischen Anwendungen bleiben die Werte i.d.R. darunter. Die Verformungskraft, die aufzuwenden ist, um einen O-Ring bis auf das gewünschte Maß zu verpressen, ist abhängig von der Härte des Dichtungswerkstoffes sowie von der Schnurstärke und dem Innendurchmesser des Dichtringes. Für den Konstrukteur ist es häufig von Interesse zu wissen, mit welcher Verpress- bzw. Montagekraft er zu rechnen hat, wenn er einen bestimmten O-Ring einsetzen möchte. Sicher bekommt man darauf eine Antwort, indem man den O-Ring in die vorgesehene Nut einlegt und danach um das vorgesehene Maß verpresst. Es versteht sich aber von selbst, dass dieses Verfahren zeitaufwändig und teuer ist. Die gestellte Frage lässt sich heutzutage weit weniger aufwändig beantworten, wenn man den hier geschilderten Anwendungsfall mit einem, kommerziell erhältlichen, Berechnungsprogramm nach der Methode der Finiten Elemente analysiert. Jedoch hat nicht jeder Konstrukteur oder Anwender ein solches – zugegebenermaßen teures und häufig nur von Spezialisten zu bedienendes – Berechnungsprogramm zur Verfügung. Ein anderer Ansatz ist ein „passgenaues“, leicht zu bedienendes PC-Programm, das vom Ingenieur- und Sachverständigenbüro Achenbach entwickelt wurde.

Erweiterter Beitrag

Vereinfachte O-Ring-Berechnung für Konstrukteure

Den richtigen O-Ring für die jeweilige Anwendung zu finden, wird immer schwieriger – oder auch nicht. Hilfsprogramme können den Konstrukteur bei zentralen dichtungstechnischen Fragestellungen unterstützen.

Das Projekt aus dichtungstechnischer Sicht

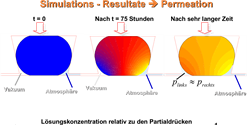

Der in diesen Anwendungen anzutreffende Transportvorgang der abzudichtenden Flüssigkeit oder eines Gases durch das polymere Dichtungsmaterial wird als Permeation bezeichnet. Dieser Transportvorgang wird in drei Teilprozesse untergliedert: die Adsorption an der Dichtung, die Diffusion durch die Dichtung hindurch und die Desorption aus der Dichtung heraus. Der Stofftransport durch Elastomere (sekundäre Leckage) vollzieht sich im Gegensatz zum Stofftransport entlang von Grenzflächen (z.B. entlang der eigentlichen Dichtflächen – primäre Leckage) durch einen thermisch aktivierten Diffusionsprozess, der sich in den genannten drei Schritten vollzieht. Beim Diffusionsprozess selbst diffundiert das Permeat durch das Barrierenmaterial (Dichtung) in Richtung der niedrigeren Konzentration. Dieser Prozess im elastomeren Netzwerk der Dichtung hängt von der thermisch aktivierten Bildung von „molekularen Löchern“ ab, die durch Fluktuationen der molekularen Kettensegmente entstehen. Am Ende wird das Permeat auf der Seite mit der niedrigeren Konzentration wieder ausgelöst (Desorption).

Im Gegensatz zu diesem Prozess, wird beim Durchwandern einer rauen Grenzfläche (Dichtfläche) das Fluid nicht gelöst und es entstehen auch keine spontanen „molekularen Löcher“ entlang der Grenzfläche zwischen Dichtung und Gegenfläche. Vielmehr kommt es in diesem Fall zu einer Kriechströmung, wenn die Mikrokanäle in der Dichtfläche nicht durchgehend verschlossen sind.

Die Gesetzmäßigkeiten der Permeation, die durch thermisch aktivierte Prozesse bestimmt sind, gestalten sich also völlig anders als im Falle von Grenzflächen-Stofftransporten, die über Mikrokanäle in der Dichtfläche, also mit einer gewissen Offenheit, erfolgen. Im ersteren Fall nimmt die Rate des Stofftransportes exponentiell mit der Temperatur zu und ist im Wesentlichen unabhängig vom hydrostatischen Druck sowie in vielen Fällen auch unabhängig davon, ob sich das Permeat im flüssigen Zustand oder im Zustand des gesättigten Dampfes befindet. Des Weiteren ist die chemische Zusammensetzung des Barrierenmaterials (Dichtung) und des Permeaten sehr wichtig und im Allgemeinen ist der Prozess selektiv in dem Sinne, dass das Barrierenmaterial chemisch ähnliche Permeaten schneller durchtreten lässt, als chemisch fremde.

Im Gegensatz dazu nimmt der Stoffdurchtritt durch die Mikrokanäle der mehr oder minder rauen Dichtfläche mit zunehmender Temperatur ab und ist in hohem Maße abhängig vom hydrostatischen Druck sowie vom Aggregatzustand des abzudichtenden Fluids.