Lubrication Management - moderne Werkstoffe mit einem neuen konstruktiven Ansatz sinnvoll kombiniert (Bild: Trelleborg Sealing Solutions)

27.09.2019 Der richtige Werkstoff für eine Dichtung

Trends und Entwicklungen im Überblick

Die Antwort auf diese Frage ist angesichts der Vielzahl von Rohstoffen, Compounds und anwendungsspezifischen Rahmenbedingungen nicht einfach zu beantworten und erfordert viel Know-how auf verschiedenen Ebenen. Experten geben Impulse, worauf zu achten ist und wohin die Reise geht.

Branchenübergreifend gilt die Forderung nach höherer Leistungsfähigkeit von Dichtungswerkstoffen. Beständigkeit bei immer anspruchsvolleren Druckmedien in Verbindung mit erhöhten Temperaturbelastungen führt permanent zu Herausforderungen, die vom Dichtsystem, bestehend aus Werkstoff und Geometrie, gemeistert werden müssen. Bei den Elastomeren am Beispiel NBR kann man den Trend der Leistungssteigerung in Bezug auf Temperaturanforderungen ablesen, wenn die Standardwerkstoffe die geforderten Standzeiten, z.B. durch erhöhten Compression Set, nicht mehr erbringen können. In der anspruchsvollen Mobilhydraulik geht daher ein Trend in Richtung einer höheren Temperaturstabilität. Reicht die Leistungsfähigkeit eines NBR nicht mehr aus, ist dann der Schritt zu HNBR oder FKM erforderlich. FKM ist hier sicher eine sehr gute Alternative für den Hochtemperaturbereich, kann aber bei den Standard-FKM-Werkstoffen den Tieftemperaturbereich nur bedingt abdecken. Um hier das Temperaturfenster zu erweitern, muss tief in die Polymerwelt eingegriffen werden, was nur mit höheren Kosten für entsprechende Grundpolymere möglich ist. Hier steht dann wieder der Kosten/Nutzen-Aspekt im Fokus.

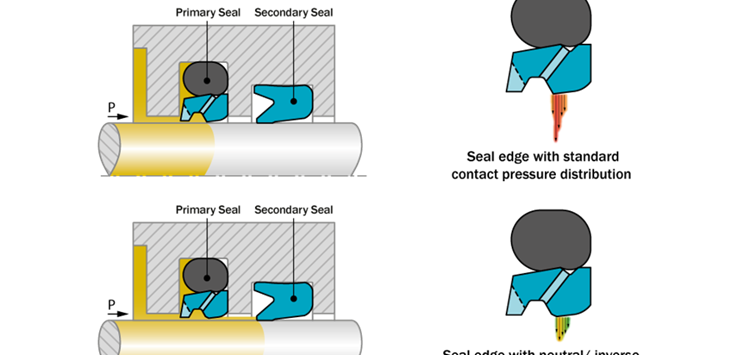

Bei thermoplastischen Polyurethanen verhält es sich ähnlich, wobei die Spreizung des Temperaturfensters von Tieftemperatur-FKM nicht erreicht werden kann. Bei den Fluor-Polymeren (PTFE-Compounds) bestehen grundsätzlich sehr wenig Einschränkungen in chemischer Beständigkeit und bei Temperatureinsatzgrenzen. In den Branchen der Mobilhydraulik sind eher tribologische Besonderheiten ausschlaggebend für Modifikationen oder Anpassungen. Hier verfolgen wir einen anderen Ansatz. Um die Robustheit gegen Verschleiß zu verbessern, wird das Druckmedium in einer neuen Art zur Unterstützung herangezogen. Schmierfilmunterstützte Dichtkontaktzonen erlauben eine deutliche Steigerung der möglichen Standzeit. Weitere Themen sind natürlich auch die Funktionsintegration in Werkstoffe und Dichtsysteme und das Cognitive Sealing im Rahmen der IoT-Trends.

„Mit Werkstoffmodifikationen werden heute viele Fragestellungen gelöst. Man sollte nur nicht ausschließlich in diese Richtung denken und dabei konstruktive Optionen, die immer noch da sind, vernachlässigen.“ Holger Jordan, Director Global Technical Management, Trelleborg Sealing Solutions