SIGMA Interact (Bild: SIGMA Engineering GmbH)

15.08.2019 Virtuelle DoE entwicklungsbegleitend einsetzen

Auf der K steht bei SIGMA Engineering „SIGMA Interact – Autonome Optimierung verbindet Abteilungen“ im Fokus und ist live zu erleben.

In einem Kooperationsprojekt zeigt man, wie die virtuelle DoE im ganzen Entwicklungsprozess projektbegleitend eingesetzt wird. Der Einsatz des neuen SIGMA Interact, mit dem Ergebnisse interaktiv und in 3D dargestellt werden, macht dabei Erkenntnisse greifbar und abteilungsübergreifend teilbar. Um die maximale Effektivität in einem Projekt zu erreichen, dürfen Daten nicht nur für einzelne Abteilungen erhoben werden, sondern müssen für alle Projektbeteiligten aufbereitet und zugänglich sein. Mit SIGMA Interact können SIGMASOFT® Ergebnisse interaktiv und in 3D schnell und einfach abteilungs- und firmenübergreifend geteilt werden. Damit fördert man den interdisziplinären Austausch und schafft eine direkte Verbindung von der Simulation in der Entwicklung zur Spritzgießmaschine in der Produktion.

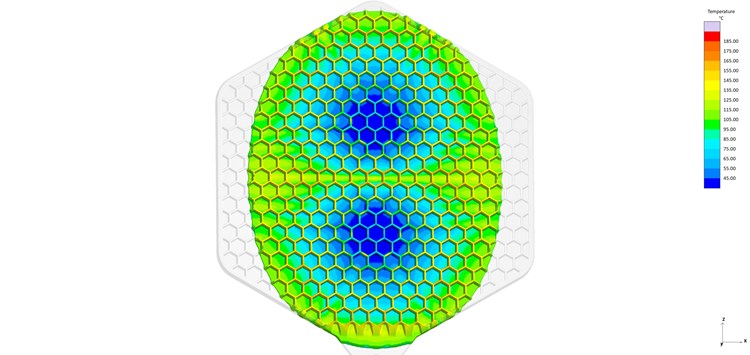

Den SIGMA Interact können Besucher live am Stand erleben und nutzen. Man demonstriert an dem Gemeinschaftsprojekt zusammen mit der Momentive Performance Materials GmbH, der EMDE MouldTec GmbH, der Wittmann Battenfeld GmbH und der Nexus Elastomer Systems GmbH, wie bei der Produktion von „Topflappen“, die Virtuelle DoE zielführend eingesetzt wird und wie das Werkzeug SIGMA Interact maßgeblich zu einer guten interdisziplinären Kommunikation beiträgt. Im Projekt liefen Bauteildesign und Werkzeugkonstruktion zeitgleich, sodass eine enge Zusammenarbeit aller Partner notwendig war. So führte man parallel eine virtuelle DoE zur Validierung des Bauteildesigns als auch eine zur Überprüfung des Heizkonzepts durch. Die Ergebnisse zeigen, dass das Bauteil durch die Wabenstruktur hohe Anforderungen an Material und Werkzeug stellt. Lufteinschlüsse an den Zusammenfließstellen in den Wabenwänden und ein Anvernetzen des Materials während der Füllung sind zu vermeiden. Die Lasche ist treibend für die Zykluszeit. Mithilfe von SIGMASOFT® werden Länge und Leistung der Heizpatronen für gleichmäßige Temperaturen in der Kavität ausgelegt. Durch den Austausch der Ergebnisse beider DoEs mit allen Projektpartnern wurde eine gemeinsame Basis geschaffen, auf der innerhalb des Projektgremiums schnell fundierte Entscheidungen getroffen wurden: Im Werkzeug wurde eine Entlüftung eingesetzt. Durch die Auswahl des richtigen Materials wird ein Anvernetzen während der Füllung vermieden und das Bauteil wird sogar vergrößert. Die Lasche wird konstruktiv angepasst, sodass die Heizzeit um ca. 5s verkürzt wird.

Auf dem Stand der SIGMA kann der Besucher die Produktion des „Topflappen“ virtuell, aber auch live erleben. Der Topflappen wird auf einer SmartPower 90/350, Steuerung UNILOG B8, von Wittmann Battenfeld [Stand 15C06] produziert. Das LSR-Spritzgießwerkzeug, inkl. Kaltkanal-NVD, kommt von EMDE MouldTec [Stand 12A21]. Die Anlage wird komplettiert durch eine ServoMix X200 Dosieranlage von Nexus Elastomer Systems [Stand 12E49-01]. Als Material wird das Silopren LSR 2640 von Momentive Performance Materials [Stand 6B15] verwendet.

K 2019, Halle 13 am Stand B31