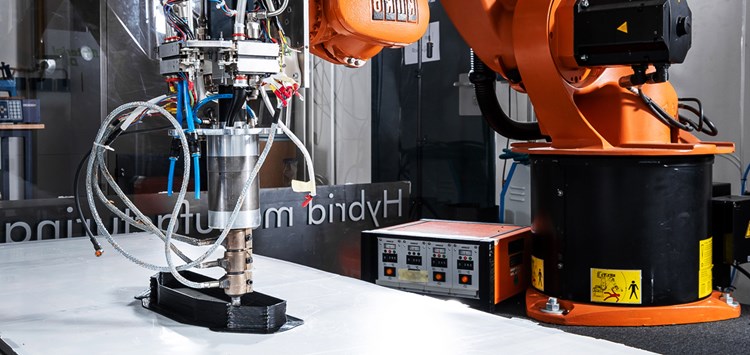

Hybride Fertigungszelle des IKV zur additiven Fertigung großvolumiger Bauteile (Bild: IKV/Fröls)

06.07.2022 Additive Fertigung: Qualität und Produktivität steigern

Das IKV hat ein Verfahren für die nicht-planare Additive Fertigung mit Gelenkarmroboter und

Schneckenextruder entwickelt. Einen Überblick über die neuen Möglichkeiten bietet auch das 31. Internationale Kolloquium Kunststofftechnik vom 7. bis 8. September 2022.

Durch die schichtweise Herstellung von Bauteilen bietet die Additive Fertigung (AF) einen hohen Grad an geometrischer Freiheit. Schnell lassen sich Bauteile mit komplexen Geometrien und innenliegenden Strukturen ohne Rüstvorgänge in einer Anlage fertigen. Bisher sind diese Schichten immer planar ausgebildet und parallel zur Bauplattform angeordnet. Im Vergleich zu anderen Fertigungstechnologien zeigen schichtbasierte Verfahren dadurch Nachteile hinsichtlich der Oberflächenqualität der Bauteile (Treppenstufeneffekt). Die Haftung der einzelnen Schichten begrenzt die Belastbarkeit in Aufbaurichtung, sodass die mechanischen Bauteileigenschaften anisotrop sind. Um diesen Herausforderungen zu begegnen, wurde am IKV ein Verfahren für die nicht-planare Additive Fertigung mit variabler Schichthöhe entwickelt. Es konnte gezeigt werden, dass sich mit dieser Methode der Bahnplanung die Oberflächenrauheit im Vergleich zur konventionellen Additiven Fertigung um bis zu 76% reduzieren lässt.

Bei der nicht-planaren Additiven Fertigung werden die exakte Bauteilform sowie die vorliegenden Lastfälle bei der Berechnung des Maschinencodes berücksichtigt. Die so generierten Schichten können frei im Raum angeordnet und gekrümmt sein. Dies gilt sowohl für die Schichten an den Bauteilaußenseiten zur Erzeugung qualitativ hochwertiger Oberflächen als auch für alle Schichten innerhalb des Bauteils. Letzteres ermöglicht die gezielte Ausnutzung der technologiebedingten Anisotropie durch lastpfadgerechte Auslegung der einzelnen Kunststoffstränge. Die variable Schichthöhe, die durch gezielte Variation des Materialaustrags erreicht wird, ermöglicht hierbei den lückenlosen Übergang zwischen unterschiedlichen Krümmungen und Orientierungen.

Um die Bauteilgröße, die Materialvielfalt und die Fertigungsgeschwindigkeit zu erhöhen, wird in einem Forschungsprojekt die Implementierung der nicht-planaren Bahnplanung auf einer großvolumigen Schneckenextrusions-AF-Anlage, der hybriden Fertigungszelle des IKV, untersucht. Der Roboterarm der Maschine ermöglicht einen großen Bauraum sowie die Nutzung von drei zusätzlichen Freiheitsgraden, die dazu verwendet werden, den Extruder entsprechend der zu fertigenden Steigung des Bauteils anzustellen. Auf diese Weise kann die Bauteilqualität weiter verbessert werden. Zusätzlich wird die Lastpfadanpassung bei großvolumigen AF-Bauteilen ermöglicht. Durch Verarbeitung von fasergefülltem Standardgranulat, das in Strangrichtung sehr gute mechanische Eigenschaften zeigt, und die gezielte Ausrichtung der einzelnen Stränge durch die nicht-planare Additive Fertigung, kann die technologiebedingte Anisotropie vorteilhaft genutzt werden. Dieser Technologievorsprung ist besonders beim industriellen Einsatz additiv gefertigter Bauteile hervorzuheben.

Mit dem Thema Additive Fertigung befasst sich beim Kolloquium die Session 14: Additive Fertigung großer Bauteile. Beim Programmpunkt IKV 360°-Forschung live demonstrieren die wissenschaftlichen Mitarbeiter an verschiedenen Stationen anschaulich das Thema additive Fertigung an diesen Stationen:

- „Nicht-planare Additive Fertigung“

- „Additive Fertigung großer Bauteile“