Breites Einsatzspektrum (Bild: KASTAS Sealing Technologies Europe GmbH)

15.09.2018 „One-for-all“ ist derzeit noch nicht erreichbar“

Neue Dichtungslösungen für Hydraulikanwendungen

Hydraulikstangendichtungen sind – obwohl schon Jahrzehnte und millionenfach im Einsatz – immer noch ein Thema für Weiterentwicklungen. Warum sich Kastas nach umfangreichen Marktuntersuchungen zur Entwicklung zwei neuer Hydraulikstangendichtungen entschieden hat, darüber unterhielt sich DICHT! mit Lars Dürkop, dem technischen Leiter und Claus Späth, dem kaufmännischen Leiter des Unternehmens.

Warum muss man diese Dichtungen anscheinend immer wieder neu denken? Haben sich die Anforderungen so gravierend geändert?

Dürkop: Gravierend ist relativ, aber das breite Anwendungsspektrum, geforderte lange Standzeiten, höhere Energieeffizienz (geringe Reibung), ein immer größeres Temperatureinsatzspektrum, die Vermeidung des Ruckgleitens (gerade bei langsamen Geschwindigkeiten), höhere Extrusionsbeständigkeit, Zuverlässigkeit, Montagefreundlichkeit und eine breite Medienbeständigkeit in Bezug auf vorhandene und neue Additive etc. definieren – in Abhängigkeit des jeweiligen Einsatzbereiches – zunehmend komplexe technische Anforderungen an eine Dichtungslösung. Späth: Und das ist nur die technische Seite – um die Herstellkosten der (Zylinder-)Bauteile zu reduzieren oder günstig zu halten, werden verschiedene Bauteile derart vereinfacht, dass die Anforderungen an die Leistungsfähigkeit des Dichtungsystems stark zunehmen. Aspekte in diesem Kontext sind größere Toleranzen oder die Einflüsse, ausgelöst durch Materialeinsparungen, z.B. bei Stahl, Aluminium und Composites/Metall-Kunststoff-Verbindungen.

Wie geht man bei diesen Rahmenbedingungen bei der Evaluation neuer Dichtungen vor?

Späth: Jeder Hersteller hat natürlich stets die „Sorgen und Nöte“ seiner Kunden im Blick. Bei uns ist daraus in einem jahrelangen Evaluierungsprozess zum Thema „innovative Stangendichtung“ ein Lastenheft entstanden, das in enger Zusammenarbeit mit vielen Kunden immer weiter verfeinert wurde und das somit auch deren Entwicklungsziele beinhaltet. Danach wurde das Verhalten aller alternativen Designs per FEM-Simulation unter verschiedenen Betriebsbedingungen untersucht. Das Design mit dem besten Ergebnis aus allen Vorgaben wurde ausgewählt und durch intensive Optimierung zur Verringerung der Reibung und zur Verbesserung der Dichtfunktion weiterentwickelt.

Können Sie Vorgaben der Anwender konkretisieren?

Dürkop: Ein Ergebnis war, dass Konstrukteure und Entwickler zunehmend umweltfreundliche Medien einsetzen und ihren Fokus darauf legen, ihre Systeme effizienter zu machen und Verluste zu reduzieren. Nichtsdestotrotz verlangt der Hydraulikmarkt reibungsoptimierte Dichtungen mit hoher Dichtwirkung und langer Lebensdauer. Diese Anforderungen sind eine Herausforderung – wenn nicht sogar ein Zielkonflikt für die Dichtungshersteller, denn die Dichtwirkung kann durch Erhöhung der Kontaktkraft zwischen Dichtelement und Kolbenstange/Zylinderbohrung zwar verbessert werden. Eine Erhöhung der Kontaktkraft bedeutet jedoch auch größeren Verschleiß des Dichtelementes und höheren Energiebedarf des Hydrauliksystems.

Alternativ kann die Reibkraft durch Verkleinern der Kontaktfläche oder der Kontaktkraft zwischen Dichtung und Kolbenstange/Zylinderbohrung reduziert werden. Eine Reduzierung der Kontaktfläche oder der Kontaktkraft führt jedoch zu einer Verschlechterung der Dichtfunktion.

Und das Ergebnis?

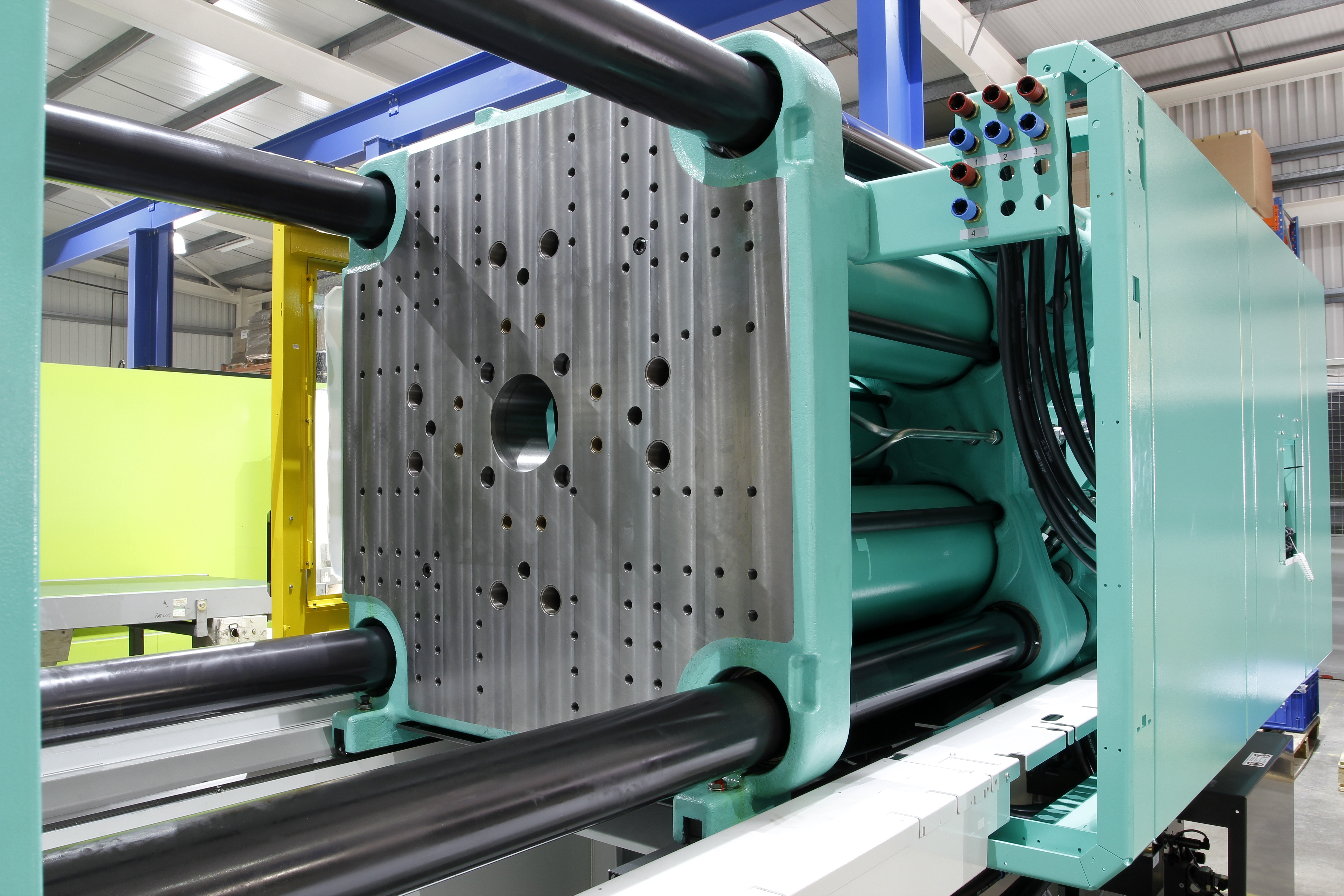

Dürkop: Das sind zwei neue Dichtungen: Die Stangendichtung FR200 verbindet verschiedene Eigenschaften in einem Design. Der Fokus lag hier auf geringer Reibung. Mit ihrer besonderen Profil- und Dichtlippengeometrie wird dies – im Vergleich mit anderen Stangendichtungen – erreicht, ohne jedoch Abstriche bei der Dichtwirkung machen zu müssen. Zudem wird eine zuverlässige Druckentlastungsfunktion sichergestellt. Ihre Kennzeichen sind eine herausragende Kombination von statischer und dynamischer Dichtheit und ein sehr gutes Rückfördervermögen, wobei noch eine hohe Extrusionsbeständigkeit gegeben ist. Sie hat zwar eine geringe Reibung, aber wo dies nicht reicht, ist die XT200 eine Option. Sie hat einen idealen Kontakt zur Gegenlauffläche, um ein Kombinationsoptimum an geringer Reibung (auch unter hohem Druck), Extrusionsbeständigkeit und Dichtfunktion zu bieten.

Warum sind zwei Varianten entstanden, gab es nicht die Option einer Universaldichtung für diesen Bereich?

Dürkop: Varianten deshalb, weil die „One-for-All-Dichtung“ derzeit nur ein Kompromiss wäre. Mit neuen Werkstoffen und unserer F&E-Kompetenz haben wir dieses Ziel zwar immer vor Augen, sind aber auch realistisch genug zu wissen, dass steigende Anforderungen an Dichtungen hier eher hinderlich sind.

Wo sind die derzeitigen Grenzen dieser Dichtungen?

Dürkop: Sie werden derzeit in vielen Anwendungen eingesetzt und erfüllen die Erwartungen. Allerdings haben wir noch keine belastbaren Werte hinsichtlich ihrer Standzeit. An diesem Wert, der für die Predictive Maintenance wichtig ist, arbeiten wir derzeit. Die ersten Tests sind vielversprechend, aber die Anwender wollen es hier genauer wissen.

An welchen weiteren technischen Lösungen arbeiten Sie derzeit?

Späth: Wir fokussieren uns weiterhin auf die Weiterentwicklung unserer bereits sehr wettbewerbsfähigen Dichtungen und Dichtsysteme (Design, Material, Produktionstechnologie) für die Fluidtechnik, sodass wir für die ganze Breite der Anwendungen in der Hydraulik und der Pneumatik effiziente Lösungen bieten können.

Und welche Ziele verfolgt das Unternehmen strategisch?

Späth: Auf Basis unserer technischen Lösungen wollen wir als Produktivitätspartner dem strategischen Ziel der Marktführerschaft näherkommen und den Kundennutzen weiter steigern.

Vielen Dank für das Gespräch.

Bild 1: Zwei Lösungen für ein breites Einsatzspektrum – links, die FR200, rechts die XT200 (Bild: KASTAS Sealing Technologies Europe GmbH)

„Mit zwei Dichtungslösungen kommen wir heute dem „One-for-All-Ansatz“ ein gutes Stück näher.“ Lars Dürkop, technischer Leiter, KASTAS Sealing Technologies Europe GmbH

„Materialeinsparungen im Hydraulikbereich haben einen nicht zu unterschätzenden Einfluss auf die Anforderungen an die Dichtungen. Da wird schon mal am falschen Ende gespart.“ Claus Späth, kaufmännischer Leiter , KASTAS Sealing Technologies Europe GmbH