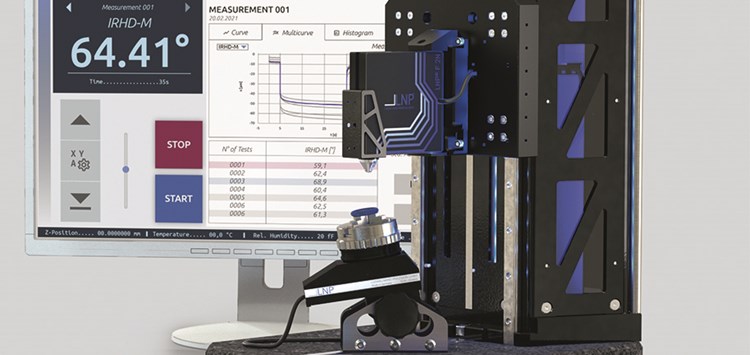

System für IRHD-M-Messung mit Rundachse auf einer Winkelverstellung (Bild: Ludwig Nano Präzision GmbH)

29.10.2021 Dichtungen und Formteile exakt und Industrie 4.0-ready prüfen

Neuer Universaltester zum Messen der Normprüfhärte nach der IRHD- und Shore-Methode an Elastomeren und Kunststoffen

Die Verfeinerung und Optimierung der Mischungsqualität und der Fertigungsprozesse sorgt für eine immer bessere Qualität der produzierten Elastomer- und Kunststoffteile. Zur Beurteilung und Dokumentation dieser Weiterentwicklungen werden neben der Erfassung der geometrischen Merkmale nach wie vor Standardhärteprüfverfahren nach Shore oder IRHD verwendet. Sie beschreiben seit vielen Jahren die zwischen den Kunden und Lieferanten vereinbarte Materialeigenschaft und sind somit ein unverzichtbares Instrument der Qualitätssicherung in der Teileproduktion und im Wareneingang der weiterverarbeitenden Unternehmen.

Das Durometer-, auch Shore A-Verfahren genannt, ist wohl eines der bekanntesten und am weitesten verbreitete Prüfverfahren schlechthin [1]. Dabei wird ein definierter 35°-Kegelstumpf mit einem Durchmesser von 0,79 mm durch eine Federkraft von max. 8,05 N über einen Weg von max. 2,5 mm in das Material gedrückt. Die Ringauflagenkraft beträgt 9,81 N. Die nach 3 s von der Ringauflage kommende, im Material erreichte Eindringtiefe der Tastspitze entspricht dem Härtewert des Materials. Dringt die Nadel 2,5 mm in das Material ein, entspricht dies der Shore A Härte 0° und bei 0 mm Eindringtiefe der Shore A Härte 100°.

Der Anwendungsbereich reicht von Weichgummi, Naturkautschukprodukten, Silikonen, Weich-PVC bis hin zu Holz und Leder. Die Mindestprobendicke ist jedoch aufgrund der hohen Messkraft auf min. 6 mm begrenzt. Bei dünnen, filigranen und unregelmäßigen Formteilen aus Gummi und thermoplastischen Elastomeren hat sich das IRHD-M-Verfahren etabliert. Der Prüfkörper ist eine Kugel mit einem Durchmesser von 0,395 mm, die über eine 5 s andauernde Vorkraft von 8,3 mN und eine 30 s lang andauernde Gesamtkraft von 153,3 mN in das Material eingedrückt wird. Nach 30 s, abzüglich der durch die Vorkraft erreichten Eindringtiefe, wird die Härte des Materials in ° angegeben. Diese kann dann zwischen 30 °und 100 ° liegen.