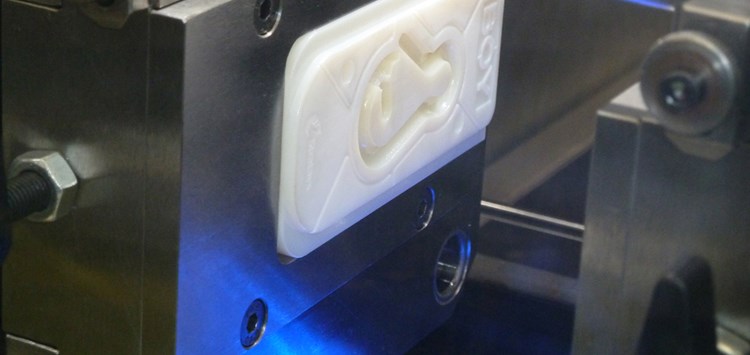

Diese 3D-Formeinsätze für Karabinerhaken wurden in nur 2,5 Stunden kostengünstig gedruckt (Bild: Dr. Boy GmbH & Co. KG)

20.06.2016 Da tut sich was

Der 3D-Druck hat viel Potenzial – auch für Dichtungen und Formteile

Die Möglichkeiten des 3D-Drucks beflügeln in vielen Bereichen den Geist. Dabei lohnt es sich, weit über den Tellerrand der Dichtungstechnik zu blicken, denn diese Technologie eröffnet Potenziale über die gesamte Wertschöpfungskette und auch Erkenntnisse jenseits von Dichtungen und Formteilen liefern derzeit spannende Impulse.

Immer kürzer werdende Produkteinführungszeiten, steigende Produktvielfalt und daraus resultierende kleine Stückzahlen sind aktuelle Herausforderungen für die Produktentwicklung und die Fertigung. Um diesen Entwicklungen Rechnung zu tragen, kombinieren wir – als Hersteller von Spritzgießautomaten im Schließkraftbereich bis 1.000 kN gemeinsam mit dem 3D-Drucker Spezialisten Stratasys – die Vorteile der additiven Fertigung mit den Möglichkeiten des

Spritzgusses. Speziell auf den Prototypenbau bzw. für Kleinserien ausgelegt, werden nicht die Kunststoffteile per 3D-Drucker hergestellt, sondern die Formeinsätze der Spritzgießmaschine. Die Kunststoffteile können dann spritzgegossen werden und weisen die gleichen physikalischen Eigenschaften auf wie bei der Teileproduktion mit herkömmlichen Werkzeugen. Praktisch alle Kunststoffe, auch glasfaserverstärkte und/oder flammgeschützte Kunststoffe können mit dieser 3DFertigungsphilosophie verarbeitet werden.

Je nach Größe des Bauteils können die Werkzeugeinsätze in nur wenigen Stunden hergestellt werden. Unser Werkzeugwechselsystem ist hierbei von Vorteil, da sich die gedruckten Einsätze innerhalb weniger Minuten in den Werkzeugträger einsetzen lassen. In Abhängigkeit der verwendeten Materialien können mit einem Paar Formeinsätze bis zu 500 Teile spritzgegossen werden. In unserem eigenen Technikum steht diese Technologie für Vorführungen und Tests zur Verfügung. Mobil wird die 3D-Technologie auf dem BOY XS Express, der das Spritzgießen von Teilen auf 3D-gedruckten Formeinsätzen vor Ort demonstriert.

„Mit den gedruckten Formeinsätzen lassen sich auch Dichtungen aus thermoplastischen Materialien, z.B. TPU, in Kleinserien herstellen – ein in der Praxis äußerst interessanter Anwendungsbereich.“ Michael Kleinebrahm, Leiter Anwendungstechnik, Dr. Boy GmbH & Co. KG