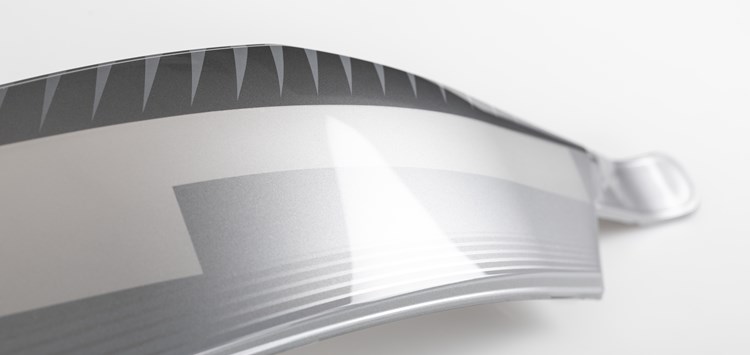

Das Ergebnis der neuen Produktionszelle: Rückleuchten mit Designfolie und PUR-Schutz durch clearmelt ohne kostenintensives Hardcoating (Bild: Engel Austria GmbH)

01.09.2025 Erste Rückleuchte mit clearmelt ohne Hardcoating

Eine neue Generation dekorativer und funktionalisierter Rückleuchten steht kurz vor dem Serieneinsatz. Engel präsentiert auf der K 2025 erstmals den kompletten Fertigungsprozess. Im Mittelpunkt steht dabei eine Zwei-Platten-Spritzgießmaschine vom Typ duo 700, auf der die Verfahren foilmelt und clearmelt miteinander kombiniert werden. Das Ergebnis ist eine Lösung für anspruchsvolle Sichtteile aus dem Automobilbereich.

Auf dem Messestand des Unternehmens wird das etwa 600 x 240 mm große Rückleuchtenmodul mit einer duo 700 in einem Drehtisch-Werkzeug der Firma Zechmayer gefertigt. Das Farbdesign einer Folie wird zunächst auf einer Seite des Werkzeugs durch thermoplastisches Hinterspritzen (foilmelt) auf das Bauteil übertragen - positioniert und gleichmäßig verformt. Gegenüberliegend erfolgt im gleichen Werkzeug durch clearmelt das Überfluten mit Polyurethan, was einem Lackieren im Werkzeug gleichkommt. Dadurch erhält das Bauteil in einem Fertigungsschritt eine transparente, kratzfeste und designunterstützende Oberflächenschicht.

Durch die Kombination von den unterschiedlichen Prozessschritten in einem Schuss kann – durch die mit clearmelt entstandene Kratzfestigkeit – auf das kostenintensive Hardcoating verzichtet werden. Zusätzlich bietet die Polyurethan (PUR)-Schicht Schutz vor UV-Licht bedingtem Vergilben. Als Gesamtanbieter dieser Produktionszelle hat Engel eine hochpräzise PUR-Anlage von Cannon integriert.

Ein weiterer Kostenvorteil gegenüber dem etablierten 3K-Spritzgießen liegt in der vorgelagerten foilmelt-Technologie, bei der lediglich ein Farbdesign mittels Folie als In-Mould-Decoration (IMD) auf das Bauteil übertragen wird. Dies erfolgt durch die Wärme der Kunststoffschmelze - die Trägerfolie selbst wird entfernt, wodurch bei präziser optischer Gestaltung gleichzeitig Material eingespart wird.

Die auf der Messe gezeigte Produktionszelle basiert auf einer duo Zwei-Platten-Spritzgießmaschine mit 7.000 kN Schließkraft und vertikalem Drehtisch. Die kompakte Bauweise erlaubt trotz der hohen Prozessintegration eine geringe Stellfläche. Im Gegensatz zu komplexen Wendeplattenlösungen lassen sich somit nicht nur die Werkzeugkosten, sondern oft auch die notwendige Maschinengröße reduzieren - ein Vorteil im Hinblick auf Energieeffizienz und Investitionskosten.

Für die Teileentnahme ist die neue Version eines viper 40 Linearroboter integriert. Die Automatisierung erfolgt platzsparend und schnell, was die Effizienz der Anlage zusätzlich steigert. Das Kunststoffträgermaterial der Rückleuchte ist ein PMMA Plexiglas® 8N, das entsprechende Polyurethan wird von Votteler bereitgestellt. Engel führt in der gezeigten Anwendung den gesamten formgebenden Produktionsprozess durch, der eine hohe Maßhaltigkeit und Schmelzequalität voraussetzt, damit das Design der Folie sicher übertragen werden kann und die PUR-Schicht fehlerfrei ist.

Die Transferfolie stammt vom Oberflächenspezialisten Leonhard Kurz, der auch den zugehörigen Folienabwickler liefert. Auf dem Messestand von Leonhard Kurz erhält das auf der Engel-Anlage produzierte Bauteil durch Bonding mit einer Funktionsfolie auf der Innenseite zusätzliche Elektronik in Form integrierter Folien-LEDs. Diese Lösung ermöglicht eine bislang unerreichte Varianten- und Designvielfalt: Power-LED-Folien werden nur auf geprüfte Bauteile aufgebracht, Lichtfunktionen lassen sich individuell anpassen, und auch farbliche Lichtsignale - etwa zur Kennzeichnung autonom fahrender Fahrzeuge - können ohne Werkzeugwechsel realisiert werden. Dies stellt eine klare Alternative zum konventionellen Mehrkomponentenspritzguss dar.

Mit dieser Lösung zeigt das Unternehmen, wie sich dekorative und funktionale Anforderungen in einem einzigen hocheffizienten, integrierten Prozess wirtschaftlich vereinen lassen. Die Kombination aus Dekoration, Schutzschicht und Verfahrensintegration auf der duo 700 macht clearmelt zu einer effizienten Schlüsseltechnologie für moderne Automobilbeleuchtung.

K2025: Halle 15, Stand B42 & C58