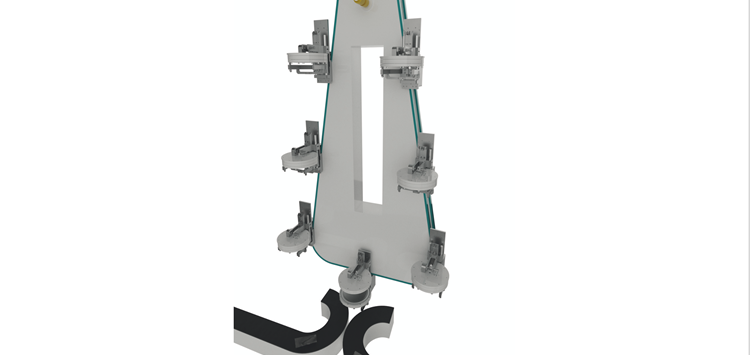

In der platzsparenden umlaufenden Prüfanlage mit mehreren Prüfköpfen lassen sich flexible Blister-Verpackungen mit Unterdruck auf Dichtheit prüfen (Bild: POLMAN AIMES GmbH)

07.08.2025 Dichtheitsprüfung von Blister-Verpackungen im Fertigungsprozess

Für die Integration der Dichtheitsprüfung von flexiblen Blister-Verpackungen in den Produktionsprozess wurde eine Inline-Prüfanlage entwickelt. Hierbei kommen die von POLMAN AIMES entwickelte QLOOP® Technologie und Prüftechnik von CETA zum Einsatz.

Blister-Verpackungen sind weitverbreitete Verpackungslösungen, insbesondere in der Pharma-, Lebensmittel- und Konsumgüterindustrie. Sie bestehen typischerweise aus einer transparenten Kunststoffform (Blister) und einer rückseitigen Deckfolie (meist Aluminium oder Kunststoff), die die Produkte einzeln versiegelt und schützt. Ihr Einsatz bietet zahlreiche Vorteile: Sie ermöglichen eine klare Produktpräsentation, schützen zuverlässig vor Umwelteinflüssen wie Feuchtigkeit, Sauerstoff oder Keimen und erleichtern die portionierte Entnahme einzelner Einheiten. Hierbei ist die Dichtheitsprüfung ein essenzieller Bestandteil der Qualitätskontrolle bei der Herstellung von Blister-Verpackungen, denn Undichtigkeiten können zu Kontamination, Wirkstoffverlust oder Produktverderb führen. Dabei wird sichergestellt, dass jede Verpackung luft- und feuchtigkeitsdicht verschlossen ist.

Für die Integration der Dichtheitsprüfung von flexiblen Blister-Verpackungen in den Produktionsprozess wurde eine Inline-Prüfanlage entwickelt. In der platzsparenden umlaufenden Prüfanlage mit mehreren Prüfköpfen lassen sich flexible Blister-Verpackungen mit Unterdruck auf Dichtheit prüfen. Das Produkt wird in eine Halbschale eingelegt. Die Oberschale fährt zu und der geschlossene Prüfkopf fährt weiter. Die speziell für diesen Einsatz entwickelten CETA Prüfgeräte fahren mit den Prüfköpfen mit und führen dabei die Dichtheitsprüfung unter Einsatz des Prüfmediums Druckluft durch. Hierbei wird eine leckagebedingte Druckänderung gemessen. Nach Ende des Prüfzyklus erfolgt wieder ein zyklisches vollautomatisches Ent- und Beladen des Prüfkopfes. Prüfdrücke zwischen -100 mbar und -800 mbar werden in den Prüfgeräten selbst erzeugt. In Abhängigkeit vom Prüfkopf und der Taktrate lassen sich Lochgrößen bis hinab zu 20 μm erkennen. Je nach Auslegung der Anlage lassen sich mehrere 100 Teile/Minute prüfen. Die Übertragung der Messergebnisse vom Prüfgerät an die übergeordnete Steuerung ermöglicht die Rückverfolgbarkeit (Traceability).

Die beiden Unternehmen arbeiten seit mehreren Jahren sehr erfolgreich zusammen und zeigen diesen Prüfstand erstmals auf der Fachpack.

Fachpack 2025: Halle 7, Stand 7-625