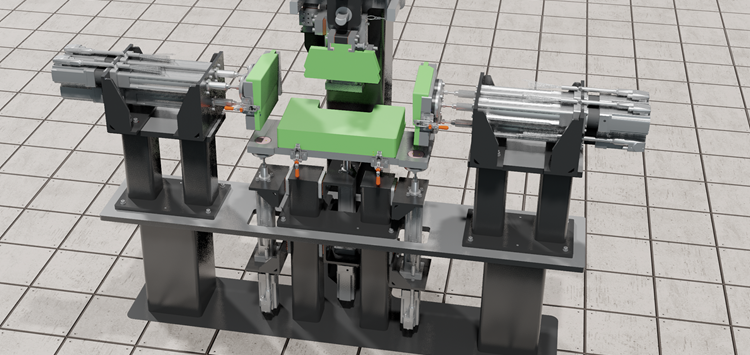

Virtuelles Modell innerhalb eines digitalen Zwillings: Auslagerung des Aushärteprozesses in eine automatisierte Shimstation (Bild: Fraunhofer IFAM).

07.10.2022 Auslagerung & Automatisierung des klebtechnischen Toleranzausgleichs

Auf der Motek 2022 präsentiert das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Stade erstmals Automatisierungslösungen zur effizienten Großstrukturmontage im 1:1-Maßstab.

Hochpräzises Bearbeiten, Fügen und Montieren von Großstrukturen fokussieren auf neue gewichtssparende Materialien sowie Fertigungsverfahren, die nicht nur in der Produktion zur Effizienzsteigerung und Kostensenkung führen, sondern darüber hinaus den Energieverbrauch im Betrieb reduzieren, was wiederum Kosten einspart und den Klimaschutz fördert. Derzeit ist die Vereinbarkeit von Effizienz, Nachhaltigkeit und ergonomischer Arbeitsplatzgestaltung eine der größten Herausforderungen in der Großstrukturmontage, welche insbesondere im Flugzeug-, Schienenfahrzeug-, Schiffs-, Nutzfahrzeug- und Windenergieanlagenbau eine hohe Relevanz hat.

Die hochpräzise Positionierung von Bauteilen spielt im Flugzeugbau – wie auch in anderen Branchen – eine sehr wichtige Rolle. Ermöglicht wird dies u.a. durch moderne Mess- und Referenzierungsverfahren, hochgenaue Positionierungstechnologien und nicht zuletzt durch eine durchgängige digitale Prozesssteuerung. Dies demonstriert das Fraunhofer IFAM exemplarisch auf der Motek 2022. Im Mittelpunkt des Messeauftritts stand als Ergebnis des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Verbundprojekts "Fast-FlexMont2" ("Erforschung agiler Produktionstechnologien für CFK-Boxstrukturen") ein dynamischer Demonstrator, der es ermöglicht, die Produktionsabläufe von Flugzeugseitenleitwerken zu optimieren. Mit dem Ziel, die Montage von Rudergabeln an die Seitenleitwerksbox nicht mehr durch lange Wartezeiten zu unterbrechen, entwickelten die Forschenden des Fraunhofer IFAM – in Kooperation mit Airbus Operations GmbH und FFT Produktionssysteme GmbH – den Auftrag und die ausgelagerte Aushärtung von Shimmaterial (spaltfüllendes Material) als parallel laufende Verfahren. Dabei erlauben automatisierte und digital vernetzte Prozesse das volumengenaue Dosieren und Applizieren sowie die präzise Formgebung und Kantenglättung des Shims. Nach Aushärtung der Spaltfüllung wird die fertig geshimmte Rudergabel in das Seitenleitwerk eingesetzt. Die durch Digitalisierung unterstützten automatisierten Prozesstechnologien ermöglichen hierbei nicht nur das auf die Bauteilvarianzen orientierte und bedarfsgerechte Applizieren von Shimmaterial, sondern auch die Auslagerung des Aushärteprozesses zur Vorbereitung der Montage von Komponenten in die Flugzeug-Seitenleitwerksbox am Beispiel von Rudergabeln. Es kommen Leichtbaurobotik-basierte Montageassistenzsysteme zum Einsatz, die manuelle Fertigungsprozesse erleichtern und gleichzeitig eine gleichbleibende Qualität sicherstellen. Diese Optimierung erzielt durch die Parallelisierung von Arbeitsschritten neben einer agilen Fertigung zudem die Wiederverwendbarkeit von technischen Ressourcen und trägt so zur Erhöhung der Produktivität bei gleichzeitiger Kostensenkung bei.

Zur Optimierung entlang der Prozesskette wurden – aufbauend auf den Ergebnissen des Vorhabens "Fast-FlexMont2"– branchenunabhängig weitere Fertigungsschritte und deren Ausgestaltung mit digitalisierten sowie automatisierten Teilprozessen identifiziert. So ist u.a. die Einbeziehung von digitalen Marktplatzstrukturen für eine unternehmensübergreifende Fertigung vorstellbar. Neben der Betrachtung von einzelnen Produktionstätigkeiten stehen dabei auch deutlich komplexere Bauteilgeometrien im Fokus der Forschung.