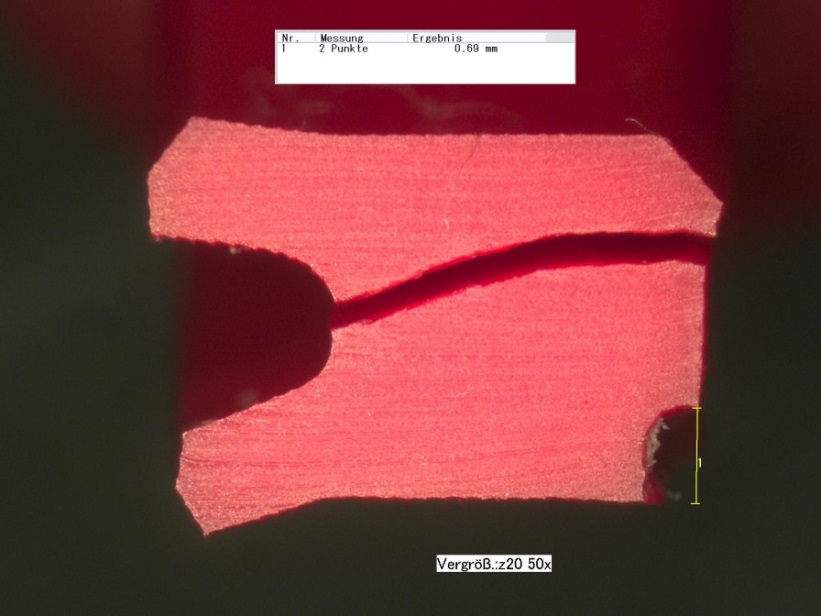

Spaltextrusion eines O-Rings durch scharfkantigen Nuteinstich (p = 350 bar, Spalt = 0,05 mm) (Bild: O-Ring Prüflabor Richter GmbH)

28.06.2019 Schäden erkennen und vermeiden

Spaltextrusion

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bei der Erstausrüstung von Anlagen mit Dichtungen.

In der Literatur wird diese mitunter optisch einprägsame Ausfallursache häufig beschrieben. Durch steigenden Druck passt sich eine Dichtung immer mehr ihrem Einbauraum an, bis sie schließlich in den druckabgewandten Spalt gepresst wird. Durch den hohen Druck wird immer neues Material in den Spalt nachgeschoben, sodass mitunter lange Extrusionsfahnen entstehen. Dieser Vorgang wird als Extrusion oder Spalteinwanderung bezeichnet. Druck, konstruktive Randbedingungen, Dichtungswerkstoff und Temperatur sind dabei wichtige Einflussgrößen.Der meist fest vorgegebene Druck hat den größten Einfluss auf die Spaltextrusion. Bei typischen Werkstoffhärten von 70 Shore A oder höher und bei den üblichen Spaltmaßen von max. 0,3 mm tritt der Schadensmechanismus nicht unter 50 bar auf. Ebenso muss die Druckanstiegsgeschwindigkeit berücksichtigt werden. „Harte“ bzw. schnelle Druckstöße (z.B. an Gabelstaplern) bergen ein erheblich höheres Risiko als „weiche“, also langsame.

Die wichtigste konstruktive Randbedingung ist der Dichtspalt. Hinzu kommt bei dynami-schen Anwendungen ein mögliches Aufweiten des Zylinders unter Druck. In der Fluidtechnik liegt ein typischer Dichtspalt (Kolben-Ø: 20 bis 100 mm) bei 0,07 bis 0,13 mm, z.B. bei einer Auslegung nach ISO 3601-2 (H8/f7). Prinzipiell sollte bei der Auswahl der richtigen Werkstoffhärte bei vorgegebenem Druck in Abhängigkeit des Spaltmaßes stets das theoretisch maximal mögliche Durchmesserspiel zugrunde gelegt werden. Prinzipiell gilt, dass ein Kantenradius von 0,05 bis 0,1 mm dem Idealfall entspricht, üblich sind 0,2 ± 0,1 mm. Beim Nuteinstich sollte der Kantenradius ohne Unstetigkeit in die Nutflanke übergehen. Meist wird als wichtigste Eigenschaft des Dichtungswerkstoffes die Härte genannt, auch wenn darüber hinaus noch der Modul und die Festigkeit wichtig sind. Große Dichtungshersteller bieten Diagramme an, mit denen man extrusionssichere Dichtungen auslegen kann. Generell sind alle Dichtungswerkstoffe, deren mechanischen Eigenschaften (Zugfestigkeit, Reißdehnung) bei erhöhten Temperaturen stark abnehmen, sehr anfällig für die Spaltextrusion. Deswegen benötigen sie oft Stützringe. Thermoplastische Polyurethane (TPU) mit relativ hohen Härten von 92 bis 96 Shore A sind für ihre hohe Verschleiß- und Extrusionsbeständigkeit bekannt.

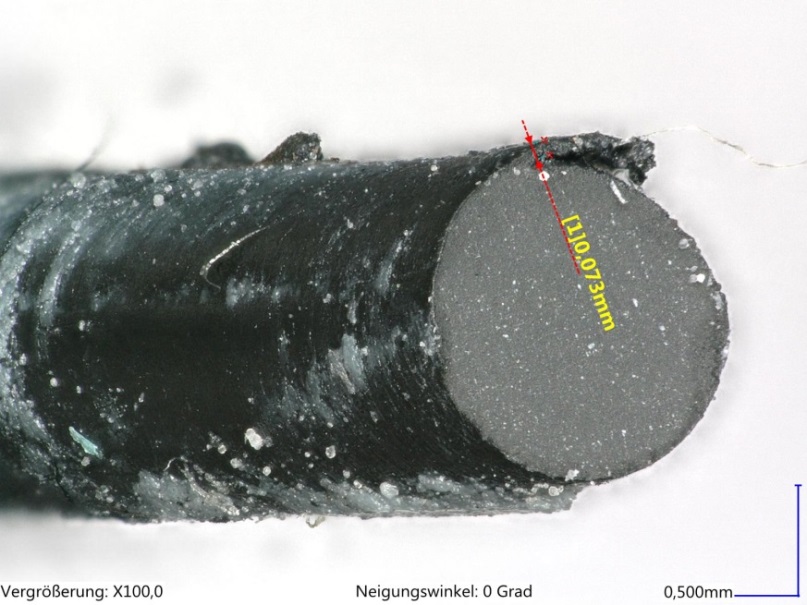

Bei Elastomeren und auch bei TPU nehmen die Belastungsgrenzen allerdings bei Temperaturerhöhung ab, wodurch die Gefahr der Spaltextrusion mit steigender Temperatur zunimmt. Quellung (>10 %) oder chemischer Angriff können die Belastungsgrenzen ebenfalls stark reduzieren (Bild 1) und damit zum Ausfall führen.

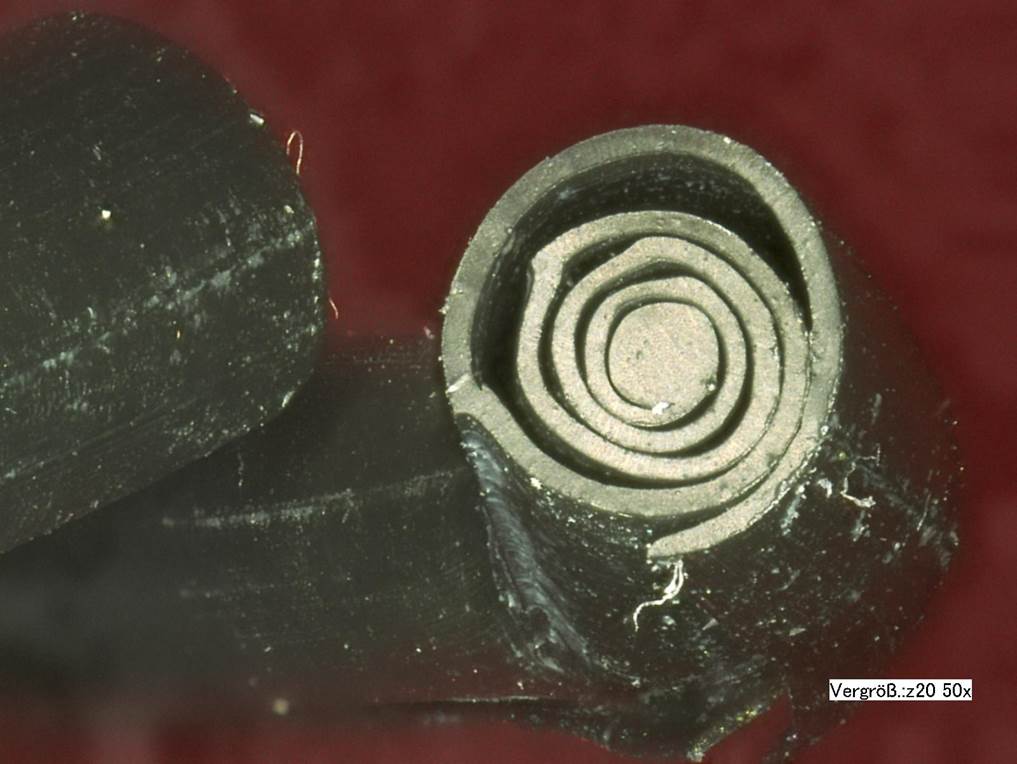

Schadensbild und problematische Bereiche: Das Querschnittsbild eines fast vollständig abgerollten O-Ringes ist sehr einprägsam und eindeutig zu identifizieren (Bild 2). Solche klaren Schadensbilder werden meist nur durch sehr scharfkantige Nuteinstiche in Verbindung mit dem entsprechenden Spalt und Druck ausgelöst. Typischer und häufiger anzutreffen ist hingegen das Schadensbild aus Bild 3. Der Schaden findet primär in den Bereichen der größten Exzentrizität bzw. des größten Dichtspalts statt. Der noch vorhandene Korpus der Dichtung ist i.d.R. noch voll gummielastisch.

Abgrenzung zu ähnlichen Schadensbildern: Das Schadensbild Spaltextrusion kann dem Schadensbild des Montagefehlers (Abquetschung) ähneln. Ebenso kann es mit der Schädigung durch expandierende Luft oder einer Nutüberfüllung verwechselt werden.

Präventionsmaßnahmen: Compounds mit größerer Härte, höherem Modul und höherer Festigkeit ist, wenn möglich, der Vorzug zu geben. Durch den Einsatz von extrusionsfesten Stützringen kann dieses Schadensbild in statischen Anwendungen, aber auch bei langsamen translatorischen bzw. rotierenden Bewegungen verhindert werden. Des Weiteren kann ein Reduzieren der Kantenradien auf 0,1 bis 0,05 mm einer Spaltextrusion vorbeugen.

Praxistipps (Prüfmöglichkeiten/Normempfehlungen): Ein ganz pragmatischer Ansatz ist es, soweit wie möglich in kritischen Anwendungen TPU-Dichtungen zu verwenden. In der ISO 3601-4 findet der Konstrukteur hilfreiche Hinweise zur Auslegung von Stützringen.

Zur Langversion des BeitragesInfos zum Seminar Schäden an elastomeren Dichtungen – Ursachen und deren Vermeidung

Bild 1: Beschädigung am Dichtspalt einer Hydraulikdichtung und anschließendem Durchriss infolge Hydrolyse (Bild: O-Ring Prüflabor Richter GmbH)

Bild 2: Spaltextrusion eines O-Rings durch scharfkantigen Nuteinstich (p = 350 bar, Spalt = 0,05 mm) (Bild: O-Ring Prüflabor Richter GmbH)

Bild 3: Typisches Schadensbild einer Spaltextrusion (Bild: O-Ring Prüflabor Richter GmbH)