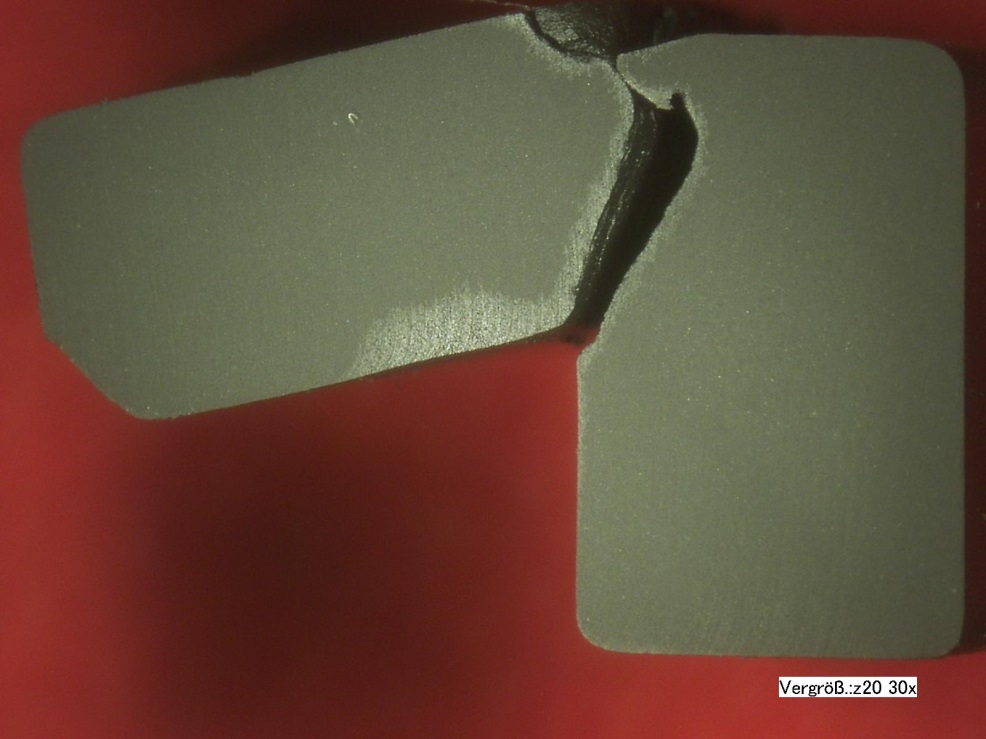

Gerissener O-Ring, ausgelöst durch einen Vulkanisationsfehler (Bild: O-Ring Prüflabor Richter GmbH)

30.11.2017 Schäden erkennen und vermeiden

Risse durch Herstellungsprobleme

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bei der Erstausrüstung von Anlagen mit Dichtungen.

Dichtungen dürfen keine Risse aufweisen. So schreibt die ISO 3601-3 (August 2010): „In nicht gedehntem Zustand muss die Oberfläche des O-Rings bei zweifacher Vergrößerung unter angemessener Beleuchtung frei von Anrissen (…) sein.“ Risse an Elastomerteilen können eine Vielzahl an Ursachen haben. Bei herstellungsbedingten Fehlern lassen sich vier häufige Rissursachen unterscheiden:

- Fehlerhafte Vulkanisation

- Mischung überlagert (bereits „angescorcht“, also anvulkanisiert)

- Risse aufgrund von Verunreinigungen

- Entformungsrisse

Schadensbild und problematische Bereiche: Während ein Laie bei relativ großen Rissen das Schadensbild problemlos erkennen kann, ist bei Mikrorissen das Auge eines Experten zusammen mit entsprechender Technik (z.B. Lupe oder digitales Oberflächenmikroskop) bzw. eine Prüfung im gedehnten Zustand gefragt.

Bei dem Schadensbild „Risse aufgrund fehlerhafter Vulkanisation oder überlagerter Mischung“ können sich neben der inhomogenen Bruchfläche auch Fließlinien auf der Dichtung zeigen. Risse, die von Fließlinien herrühren, verlaufen oft parabelförmig und symmetrisch zur Formtrennebene. Bei einer fehlerhaften Vulkanisation ist die Struktur der Bruchfläche meist inhomogen (Bild 1), teilweise finden sich auch auffällig glatte Bereiche in der Bruchfläche. Typisch für Risse durch Vulkanisationsfehler ist auch ein gerundeter Übergang von der Oberfläche zum Riss – im Vergleich zu einem Schadensfall durch Einschnitte.

Bei dem Schadensbild „Risse aufgrund von Verunreinigungen“ lässt die Bruchfläche deutlich den Bereich der Verschmutzung (Bild 2) erkennen, an dem eine mangelhafte Vulkanisation stattgefunden hat. Deutlich ist auch der Bereich der Rissfortpflanzung (regelmäßige, leicht aufgeraute Struktur, spannungsgetriebene, d.h. normalerweise radial verlaufende Rissfortpflanzung) zu sehen.

„Entformungsrisse“ entstehen häufig an scharfkantigen Übergängen, Kanten (Bild 3) oder Hinterschneidungen. Sie gehen von der Trennebene oder einer anderen Werkzeugkante aus und pflanzen sich dann senkrecht zur Entformungsbeanspruchung fort.

Abgrenzung zu ähnlichen Schadensbildern: Weil Risse durch eine Vielzahl anderer Ursachen ausgelöst werden können und da sie meist zu einem Totalausfall der Dichtung führen, ist eine genaue Abgrenzung zu ähnlichen Schadensbildern sehr wichtig. Sie können mit Ozonrissen, Ermüdungsrissen, Rissen infolge von Alterung durch Wärme und Sauerstoff, Montagerissen oder mit Rissen, verursacht durch chemischen Angriff, verwechselt werden.

Prävention: Der Herstellungsprozess eines Gummiteiles ist sehr komplex und erfordert daher seitens des Verarbeiters ausreichend Kompetenz und Sorgfalt. Der Einkauf einer hochbeanspruchten Dichtung bedeutet also immer einen Vertrauensvorschuss an den Lieferanten. Damit macht es als Anwender Sinn, sich beim Lieferanten selber ein Bild von dessen Möglichkeiten zu machen. Fällt dann das Urteil positiv aus, sollten angemessene Wareneingangsprüfungen bezüglich Form- und Oberflächenfehler der eingesetzten Dichtungen definiert werden.

Praxistipp: Wenn in einem Lieferlos ein Riss entdeckt wird, sollte das ganze Lieferlos überprüft werden. Zur besseren Erkennung von Rissen in der Wareneingangsprüfung sollten Dichtungen manuell leicht gedehnt werden (10 bis 30%) und unter einer gut beleuchteten Lupe mit mindestens zweifacher Vergrößerung begutachtet werden.

Zur Langversion des Beitrages

Bild 1: Gerissener O-Ring, ausgelöst durch einen Vulkanisationsfehler (Bild: O-Ring-Prüflabor Richter GmbH)

Bild 2: Riss, ausgelöst durch Fremdmaterialeintrag (Bild: O-Ring-Prüflabor Richter GmbH)

Bild 3: Entformungsriss an einem Dichtelement (Bild: O-Ring-Prüflabor Richter GmbH)