Durch Desinfektionsmittel zerstörte EPDM-Dichtung (Bild: O-Ring Prüflabor Richter GmbH)

29.09.2017 Schäden erkennen und vermeiden

Chemischer Angriff

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bei der Erstausrüstung von Anlagen mit Dichtungen.

Dem heutigen Praktiker stehen Elastomermischungen für fast jedes Kontaktmedium zur Verfügung. Trotz eines sehr umfangreichen Wissens über chemische Beständigkeit kommt es immer wieder zu Dichtungsausfällen aufgrund von chemisch bedingten Angriffen, da es sich hierbei oft um komplexe Vorgänge mit einigen Wechselwirkungen handelt. Dabei haben verschiedene Mischungsbestandteile und Faktoren Einfluss auf die Widerstandsfähigkeit gegenüber dem chemischen Angriff:

- das Basispolymer (z.B. EPDM, NBR usw.),

- die Polymerarchitektur (z.B. Diengehalt bei EPDM, ACN-Gehalt bei NBR),

- das Vernetzungssystem (z.B. bisphenolisches oder peroxidisches bei FKM),

- die Füllstoffe (z.B. Ruße) und

- sonstige Mischungsbestandteile (z.B. Säureakzeptorsystem bei FKM, z.B. MgO, Alterungsschutzmittel bei NBR, Weichmacher).

Beim chemischen Angriff handelt es sich um einen irreversiblen Vorgang, der nicht – wie eine übermäßige Quellung – durch Rücktrocknung teilweise rückgängig gemacht werden kann. Das Medium greift zunächst die Kontaktfläche der Dichtung an und pflanzt sich dann – getrieben durch die Diffusion des Mediums – in das Innere der Dichtung weiter fort. Dabei findet eine Wechselwirkung mit der Netzwerkstruktur des Werkstoffes aus Polymer und Vernetzungsbrücken statt, was zu einer Nachvernetzung und/oder einer Zerstörung der Vernetzungsbrücken und/oder einer Segmentierung der langen Polymerketten führt.

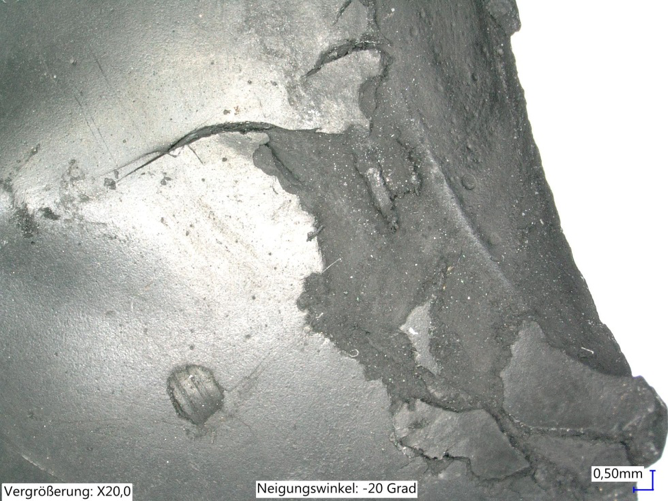

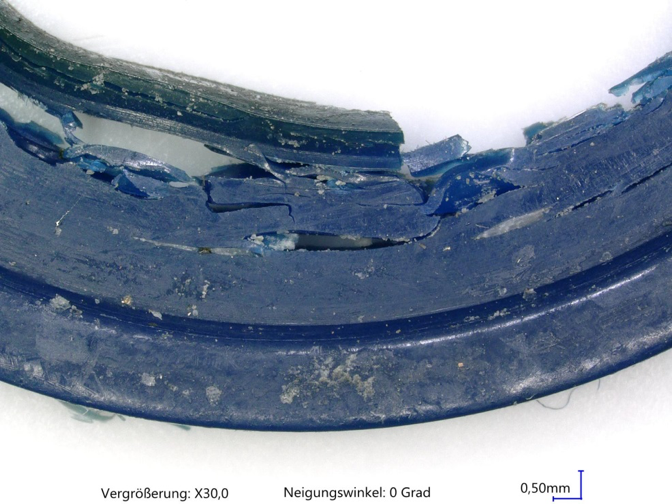

Schadensbild und problematische Bereiche: Ein chemischer Angriff kann, muss aber keine Spuren an der Oberfläche im Kontaktbereich hinterlassen. Er kann auch „lediglich“ zu einer hohen bleibenden Verformung führen. Anzeichen für einen stattgefundenen chemischen Angriff (Bild 1, 2, 3) zeigen sich durch:

- Risse zum Medium hin – diese können bereits auftreten, bevor der Werkstoff seine Elastizität verliert,

- starkes Setzverhalten der Dichtung,

- klebrige Oberfläche und starke Erweichung (Polymerabbau), z.T. auch rußende Oberfläche,

- Verhärtung und Verlust der Elastizität, d.h. Bruch der Dichtung nach leichter Biege- oder Zugbeanspruchung.

Dem Schadensbild des chemischen Angriffs ist das Schadensbild der Alterung durch thermische Überbeanspruchung, siehe DICHT! 2/2017, sehr ähnlich. Um einen chemischen Angriff klar von anderen Schadensmechanismen abzugrenzen und um das angreifende Medium bestimmen zu können, stehen heute dem Anwender verschiedene analytische Nachweisverfahren zur Verfügung (z.B. GC-MS, FTIR-Analyse)

Prävention: Die Beantwortung folgender Fragen können dem Praktiker helfen, diesen Schaden zu vermeiden:

- Sind tatsächlich alle Medien bekannt, mit denen das Bauteil in Berührung kommt?

- Gibt es evtl. vor- oder nachgeschaltete Verarbeitungs-, Reinigungs- oder Montageschritte mit kritischen Kontaktmedien?

- Sind die tatsächlichen Temperaturbelastungen und die Kontaktdauer mit kritischen Medien bekannt?

- Liegt ein guter Stand der Technik eines Dichtungswerkstoffes vor (z.B. im Vergleich zur ISO 3601-5)?

- Liegen rezepturspezifische Prüfergebnisse vom Dichtungslieferanten vor? Falls nicht, ist zu prüfen (Risikoabschätzung), ob noch Verträglichkeitstests notwendig sind.

Praxistipps: In einem ersten Schritt zur Klärung der Elastomerbeständigkeit können Medienbeständigkeitstabellen weiterhelfen. Insbesondere im Einsatz mit Ölen kommt es darüber hinaus nicht nur auf die Verträglichkeit mit dem Basisöl an sich an, sondern auch auf die mit der Additivierung des Öles. Darüber hinaus ist beim Einsatz von FKM-Werkstoffen in Säuren, in Heißwasser und Dampf besondere Vorsicht geboten. Last, but not least ist es immer gut, wenn man die Hilfestellung eines Fachmannes in Anspruch nimmt – sei es vom Dichtungslieferanten oder einem spezialisierten Dienstleistungsunternehmen.

Zur Langversion des Beitrages

Bild 1: Durch Desinfektionsmittel zerstörte EPDM-Dichtung (Bild: O-Ring-Prüflabor Richter GmbH)

Bild 2: Durch Desinfektionsmittel zerstörte EPDM-Dichtung (Bild: O-Ring-Prüflabor Richter GmbH)

Bild 3: Durch Desinfektionsmittel zerstörte EPDM-Dichtung (Bild: O-Ring-Prüflabor Richter GmbH)