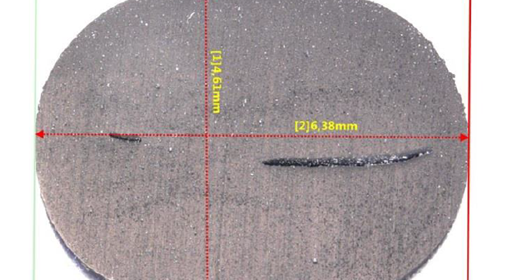

Der EPDM-O-Ring ist durch eine stattgefundene Weichmacherextraktion um 15 Vol. % geschrumpft und hat dadurch in der Härte von 80 auf 95 IRHD, M zugenommen (Bild: O-Ring Prüflabor Richter GmbH)

08.11.2021 Schäden erkennen und vermeiden

Ausfall durch mangelhafte Gummirezeptur – die Mischung macht´s

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bereits bei der Erstausrüstung von Anlagen mit Dichtungen.

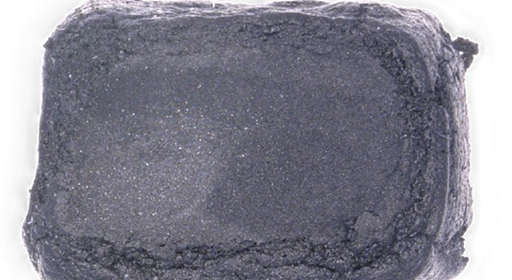

Eine schlechte Rezepturqualität bedeutet, dass der Konstrukteur bzw. Entwickler im Prinzip die richtige Auswahl des benötigten Elastomers getroffen hat, jedoch eine Werkstoffausführung erhält, die nicht dem Stand der Technik entspricht. Eine schlechte Mischungsrezeptur kann mehr als die Hälfte aller häufigen Schadensmechanismen von Gummidichtungen auslösen. Wegen der vielen Freiheitsgrade bei der Rezepturgestaltung kann das Thema letztlich jede Polymerfamilie betreffen, bei EPDM-Elastomeren treten rezepturbedingte Probleme aber mit Abstand am häufigsten auf, weshalb sich die folgenden Beispiele auf diese Werkstoffgruppe beziehen. In der Praxis tauchen immer wieder Schäden an EPDM-Dichtungen auf, deren Rezepturen Weichmacheranteile von 15 bis 40 % aufweisen – mit entsprechenden Folgen. So kann es in Anwendungen zu einer Extraktion (Bild 1) und/oder einem Ausgasen (begünstigt durch hohe Temperaturen) kommen. Der daraus folgende Schrumpf der Dichtung kann zu Leckagen führen. Es ist allgemein bekannt, dass schwefelvernetzte EPDM-Werkstoffe schlechtere Druckverformungsreste als peroxidisch vernetzte aufweisen. Bei schwefelvernetztem EPDM für den Heißwassereinsatz (max. 75 °C) kann eine übermäßig hohe und für die Anwendung kritische bleibende Verformung bereits nach ein bis zwei Jahren auftreten. Reines EPDM ist eigentlich sehr gut ozonbeständig. Liegt aber ein Verschnitt von EPDM mit SBR oder NR vor (was nicht immer deklariert wird), können sich bei entsprechender Beanspruchung Ozonrisse bilden (Bild 2). Bei EPDM-Werkstoffen im Heißwasserkontakt kann es zu Problemen kommen, wenn nicht heißwassertaugliche Füllstoffe eingesetzt werden. Bei der Verwendung hydrophiler Füllstoffe kann es zu einer starken Quellung und/oder einer Autoxidation durch Verunreinigungen in den Füllstoffen kommen. (Bild 3).

Schadensbild und problematische Bereiche: Die Schadensbilder können sehr vielfältig sein. Oft findet man eine hohe bleibende Verformung und/oder einen Schwund und eine starke Härtezunahme. Letztlich gibt es aber kaum einen Schadensmechanismus, der nicht durch eine schlechte Rezepturqualität hervorgerufen werden kann, wie die obigen Beispiele zeigen.

Abgrenzung zu ähnlichen Schadensbildern: Diese erfordert profunde Kenntnisse über den Stand der Technik bzgl. Rezepturqualität, verbunden mit anwendungstechnischem Wissen. Das bedeutet letztlich, dass man bei jeder Schadensanalyse zunächst überprüfen sollte, ob ein schlechter Stand der Technik allein schon das gefundene Schadensbild erklärt, bevor man von einer unzulässigen thermischen, chemischen oder physikalischen Beanspruchung als Ursache ausgeht.

Präventionsmaßnahmen: Ein Dichtungsanwender kann den Stand der Technik – der durch Eigenschaftsprofile von Elastomercompounds wiedergegeben wird – auf verschiedenen Wegen herausfinden. Häufig werden die Eigenschaftsprofile von Standardmischungen großer Dichtungshersteller (z.B. NBR 70, FKM 70-80, EPDM 70, VMQ 70, HNBR 70 usw.) als Referenz genommen. Aktuelle Werkstoffspezifikationen großer Konzerne können ebenfalls eine hilfreiche Quelle sein. Nachteilig ist jedoch, dass diese i.d.R. nicht frei zugänglich sind. Für Dichtungsanwendungen wird der Stand der Technik gut in den Vorgaben der ISO 3601-5 wiedergegeben. Da es sich bei ISONormen um Vorgaben handelt, die in einem Konsensverfahren eines internationalen Gremiums erstellt werden, kann man daher von dem Stand der Technik zum Zeitpunkt der Erscheinung ausgehen. Letztlich ist es natürlich am sichersten, wenn man im eigenen Hause einen oder mehrere Dichtungs- bzw. Elastomerspezialisten hat. Eine ausreichende Qualifikation mit Gummifachwissen ist eine wichtige Voraussetzung dafür, um anwendungsbezogen angemessene Vorgaben für die erforderliche Rezepturqualität zu definieren. Praxistipps (Prüfmöglichkeiten / Normempfehlungen): Die O-Ring-Norm ISO 3601-5 kann in zahlreichen Standardanwendungen – nicht nur bei O-Ringen – eine hilfreiche Richtschnur bzw. Grundlage für Bestellungen sein. Bei Rezeptur- oder Lieferantenwechsel ist eine gründliche Prüfung bzw. ein Vergleich mit dem aktuellen Zustand unerlässlich.

Zur Langversion

Der EPDM-O-Ring ist durch eine stattgefundene Weichmacherextraktion um 15 Vol. % geschrumpft und hat dadurch in der Härte von 80 auf 95 IRHD, M zugenommen (Bild: O-Ring Prüflabor Richter GmbH)

Durch Ozonrisse ausgefallene „EPDM“-Kabeldurchführung. Schadensursache: Die Rezeptur besteht aus einem Verschnitt von EPDM und NR. Eine Bestellbezeichnung „EPDM“ schließt dies nicht aus (Bild: O-Ring Prüflabor Richter GmbH)

EPDM-Werkstoff für den Lebensmitteleinsatz, der durch ungeeignete Füllstoffe bei der Dampfsterilisation angequollen und im Randbereich sogar depolymerisiert wurde (Bild: O-Ring Prüflabor Richter GmbH)