(Bild: O-Ring Prüflabor Richter GmbH)

27.05.2021 Schäden erkennen und vermeiden

Ausfall durch falschen Vulkanisationsgrad

Dichtungen werden aus den verschiedensten Gründen in der Praxis geschädigt. Neben dem Erkennen der Schadensursache werden dann mögliche Abhilfemaßnahmen wichtig – für die Instandhaltung, aber auch bereits bei der Erstausrüstung von Anlagen mit Dichtungen.

Die Vulkanisations- oder Vernetzungsreaktion ist die wichtigste chemische Reaktion bei der Herstellung von Elastomeren. Durch sie wird das weitmaschig verknüpfte dreidimensionale Netzwerk von Polymerketten erstellt, das zu den besonderen Eigenschaften von Gummiwerkstoffen führt. Die Vernetzung läuft in mehreren Phasen ab:

• Anvulkanisation

• Untervernetzung

• Vulkanisationsoptimum

• Übervulkanisation

Das Vulkanisationsoptimum stellt keinen bestimmten Punkt auf einer Kurve dar, sondern bezeichnet einen Bereich. Liegt der Fokus auf der praktischen Anwendung, muss der Begriff des Vulkanisationsoptimums noch weiter definiert werden. Es muss dann entschieden werden, welche Eigenschaft optimiert werden soll, z.B. der Weiterreißwiderstand, die Zugfestigkeit oder der Druckverformungsrest. Großen Einfluss auf das Vulkanisationsverhalten einer Mischung haben die verschiedenen Vernetzungssysteme – die bedeutendsten sind die Schwefel- und Peroxidvernetzung. Da ein guter Vernetzungsgrad nur über ausreichende Vulkanisations-

zeit im Werkzeug und häufig nur über ein zusätzliches Tempern erreicht werden kann, besteht hier ein erhebliches Prozessrisiko für eine Untervulkanisation – getrieben von Kostengesichtspunkten. Eine Schadensanalyse ist dann angesagt, wenn Dichtungen deutlich vor ihrer erwarteten Lebensdauer, z.B. durch eine hohe bleibende Verformung, ausgefallen sind. Durch die thermooxidative Beanspruchung kommt es zum Bruch von Polymerketten und Vernetzungsbrücken, aber auch zu Neuvernetzungen im verformten Zustand. Ist nun eine Dichtung untervulkanisiert, schlagen diese Effekte viel früher und heftiger (das Elastomernetzwerk war nie vollständig ausgebildet) zu Buche und können so zu einem unerwarteten frühen Ausfall führen.

Schadensbild und problematische Bereiche:

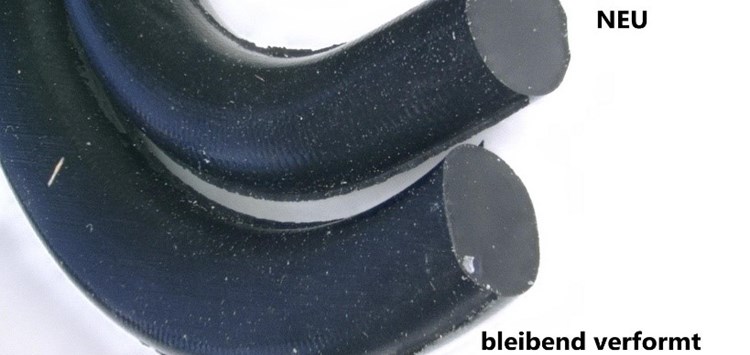

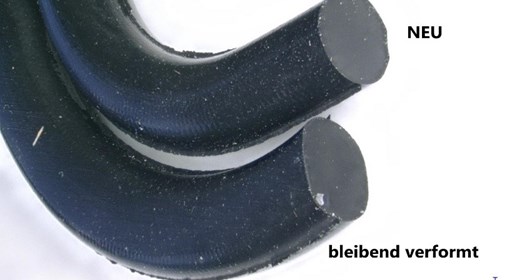

Ein schlechter Vernetzungsgrad kann verschiedene Schadensbilder erzeugen. Das klassisch damit verbundene Schadensbild ist die hohe bleibende Verformung. Jedoch ist hier eine genaue Differenzierung notwendig, da sie außerdem auch durch schlechte Polymereigenschaften, mangelhafte Mischungsrezepturen, schlechte Einbausituationen oder extreme thermische oder chemische Einwirkungen ausgelöst werden kann. Eine vorzeitige (= werkstofftypische Lebensdauer wurde noch lange nicht erreicht), hohe bleibende Verformung ohne signifikante Verhärtung der Dichtung ist ein starkes Indiz für eine unzureichende Vulkanisation.

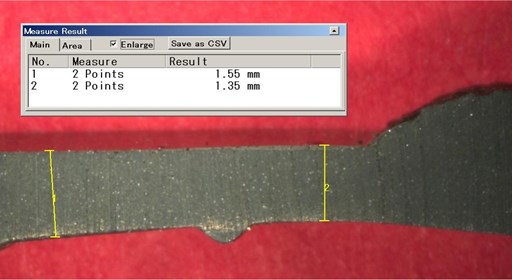

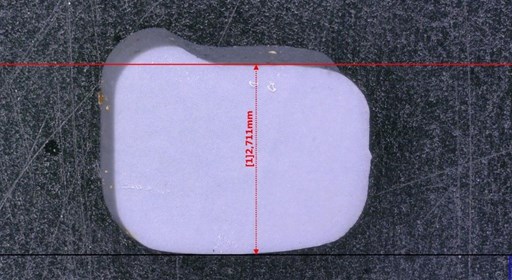

Eine Untervulkanisation ist teilweise durch eine zu niedrige Härte an der Dichtung zu erkennen. Diese niedrige Härte hat Einfluss auf das Reibverhalten einer Dichtung. Besonders bei dynamischen Anwendungen kann das zu Problemen führen. Außerdem kommt es zueinem verstärkten Verschleiß.

Abgrenzung zu ähnlichen Schadensbildern: Im Fall einer hohen bleibenden Verformung müssen die neben der Untervulkanisation anderen möglichen Ursachen durch Prüfungen bzw. Analyse der Einsatzbedingungen ausgeschlossen werden, insbesondere eine unzulässige thermische oder chemische Einwirkung.

Präventionsmaßnahmen: Damit man als Dichtungsanwender ein Produkt mit einem für den jeweiligen Einsatzbereich angemessenen bzw. ausreichenden Vulkanisationsgrad bekommt, empfiehlt es sich, den Vernetzungsgrad direkt an den Fertigteilen über Druckverformungsrest- oder Zugverformungsrest-Sollwerte zu definieren.

Praxistipps (Prüfmöglichkeiten/Normempfehlungen): Da es praktisch kaum Normen gibt, die den Anwender ermutigen, Druckverformungsrestvorgaben an Fertigteilen zu definieren – die Norm DIN ISO 815-1 definiert formal eben nur Werkstoffkennwerte – sei hier auf die ISO 3601-5 hingewiesen, die realistische Vorgaben über erzielbare Druckverformungsrestwerte an Fertigteilen (O-Ringe) enthält.

Zur Langversion

Bild 1: Gegenüberstellung von Querschnitten eines neuen und bleibend verformten O-Rings: Es handelt sich um einen Schadensfall, wenn diese Verformung deutlich vor der werkstofftypischen Lebensdauer auftritt (Bild: O-Ring Prüflabor Richter GmbH)

Bild 2: Hohe bleibende Verformung einer Flachdichtung durch Untervulkanisation (Bild: O-Ring Prüflabor Richter GmbH)

Bild 3: Querschnitt einer Profildichtung, welche im Einsatz eine hohe bleibende Verformung erfuhr (Bild: O-Ring Prüflabor Richter GmbH)