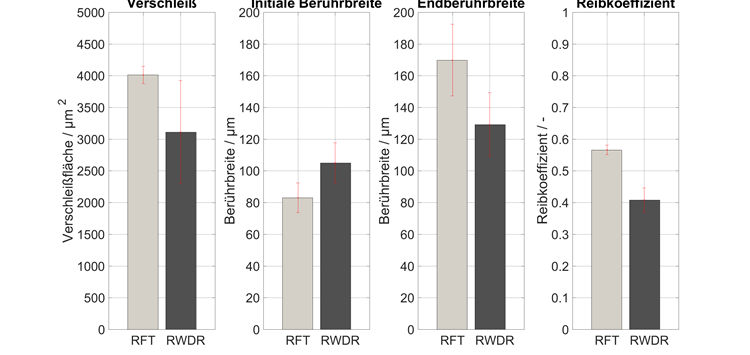

Vergleich wichtiger Kenngrößen zwischen Radialwellendichtring (RWDR) und tribologischem Ersatzsystem (RFT) einer ausgewählten Paarung aus Fluorkautschuk-Elastomer, einer gehärteten und im Einstich geschliffenen Welle aus 16MnCr5 und einem unadditivierten PAO (Bild: Universität Kaiserslautern)

15.04.2020 Optimierung eines tribologischen Ersatzsystems für RWDR

Einsatz eines ganzheitlichen, validierten FE-Simulationsmodells

Die Entwicklung neuer Elastomerwerkstoffe für Dichtungsanwendungen ist sehr zeit- und kostenintensiv. Um eine Aussage treffen zu können, ob z.B. ein neu entwickeltes Elastomer für die Verwendung als Radialwellendichtring (RWDR) geeignet ist, müssen i.d.R. teure RWDR-Prototypen hergestellt und in

aufwändigen Dauerlaufversuchen im Hinblick auf ihr Reibungs- und Verschleißverhalten und die Schmierstoffverträglichkeit analysiert werden. Um in Zukunft auf ein tribologisches Ersatzsystem zugreifen zu können, mit dem es möglich ist, die RWDR-spezifischen Kontaktbedingungen möglichst genau abbilden zu können, wurde ein Ringflächentribometer (RFT) entwickelt. Es erlaubt Aussagen über das Verhalten von Elastomeren zu treffen und die gezielten Änderungen im Ersatzsystem auf den Radialwellendichtring zu übertragen.

Die Entwicklung neuer Elastomerwerkstoffe für Dichtungsanwendungen ist sehr zeit- und kostenintensiv. Um eine Aussage treffen zu können, ob z.B. ein neu entwickeltes Elastomer für die Verwendung als Radialwellendichtring (RWDR) geeignet ist, müssen i.d.R. teure RWDR-Prototypen hergestellt und in aufwändigen Dauerlaufversuchen im Hinblick auf ihr Reibungs- und Verschleißverhalten und die Schmierstoffverträglichkeit analysiert werden. Um in Zukunft auf ein tribologisches Ersatzsystem zugreifen zu können, mit dem es möglich ist, die RWDR-spezifischen Kontaktbedingungen möglichst genau abbilden zu können, wurde ein Ringflächentribometer (RFT) entwickelt. Es erlaubt Aussagen über das Verhalten von Elastomeren zu treffen und die gezielten Änderungen im Ersatzsystem auf den Radialwellendichtring zu übertragen.

Mit dem RFT ist es möglich, unterschiedliche Materialien im Hinblick auf ihr Verschleißverhalten miteinander zu vergleichen. Weiterhin lassen sich Verträglichkeitsuntersuchungen von Schmierstoff und Elastomer durchführen. Zum aktuellen Zeitpunkt zeigen auf dem RFT generierte Ergebnisse im Vergleich zu Ergebnissen des RWDR-Systems eine vergleichbare Tendenz, es ist jedoch keine Absolutwertaussage möglich. Aus diesem Grund sollen an dem RFT im Verlauf der Entwicklung noch Veränderungen/ Optimierungen vorgenommen werden. Um diesen Optimierungsprozess zu beschleunigen und Kenngrößen analysieren zu können, welche rein über Experimente nicht zugänglich sind, wurde in der FE-Software ABAQUS ein integriertes Simulationsmodell des Ersatzsystems aufgebaut und validiert.

Zur Abbildung der RWDR-spezifischen Kontaktbedingungen kommt auf dem RFT eine Elastomer-Ringprobe aus Plattenmaterial zum Einsatz, welche auf einem nach DIN 3670 drallfrei geschliffenen Wellenkegel aus Stahl läuft. Bild 1 zeigt schematisch den Vergleich zwischen dem RWDR- und RFT-System mit den beiden Kontaktwinkeln αRWDR auf der Öl- und βRWDR auf der Luftseite. Diese Winkel liegen typischerweise zwischen βRWDR = 25° bis 30° und αRWDR = 40° bis 45°. Der Wellenkegel des RFT hat in der Standardkonfiguration einen Kegelwinkel von 30°, woraus in Kombination mit dem 90°- Winkel an der waagerecht stehenden Ringprobe für αRFT ein Winkel von 60° und für βRFT ein Winkel von 30° resultiert.