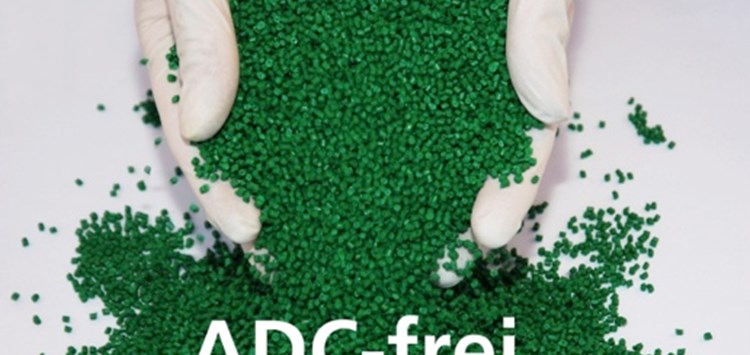

Weiterentwickeltes TPE (Bild: ACTEGA DS GmbH)

06.08.2019 TPE: Frei von Inhaltsstoffen tierischen Ursprungs

Den Forderungen der Lebensmittel- und Getränkeindustrie nach veganen und koscheren Lösungen trägt Actega DS mit Dichtungsmaterialien, die kein ADC und mit TPE, die keine tierischen Inhaltsstoffe enthalten, Rechnung.

Nicht nur vor dem Hintergrund zunehmender Bedenken über die Sicherheit von ADCs (Animal Derived Components, also Inhaltsstoffe tierischen Ursprungs) werden vegane, koschere, ADC-freie Kunststoffe in immer mehr Bereichen verlangt – sowohl auf den internationalen Märkten und in Ländern mit muslimischer oder jüdischer Bevölkerung als auch in immer mehr Produkt- und Lebensbereichen. Mit Dichtungswerkstoffen für die Lebensmittel- und Getränkeindustrie sowie mit hochwertigen TPE-Compounds für Medizintechnik, Pharmazie, Personal-Care, Konsumgüter- und Haushaltsartikel, die auf Bestandteile tierischen Ursprungs verzichten, bietet Actega DS Lösungen für sensible Umfelder an.

Bei der Herstellung von Kunststoffen werden Additive eingesetzt. Sie werden benötigt, um die Materialeigenschaften des Werkstoffs zu verbessern und den Herstellungsprozess zu unterstützen. Werden diese Additive der Rohstoffrezeptur zugefügt, wirken sie z.B. als Gleitmittel und verhindern ein Festkleben an Metalloberflächen während des Extrusionsprozesses oder des Spritzgießens. Manche Stearate werden auch zum Reinigen oder Neutralisieren von Säure, die während der Polymerisation gebildet wird, benötigt. Als externe Gleitmittel können sie direkt in die Spritzgussmaschine oder in den Extruder appliziert werden. Eine weitere Funktion ist die der antistatischen Komponente, die die Ableitung elektrostatischer Aufladung ermöglicht. Diese Additive können tierischen Ursprungs sein, etwa Varianten der Salze der Stearinsäure, einer langkettigen (C18) Fettsäure. Aus aufgeschmolzenem Rinderfett (Talg) gewonnen, machen sie i.d.R. 100 bis 200 ppm eines typischen Polyethylens aus.

Ein weiterer und heute aktueller Grund für den Einsatz von ADCs als Additive in Kunststoffen ist der wachsende Bedarf an biobasierten oder biologisch abbaubaren Kunststoffen. Die Basis dieser Kunststoffe kann mikroorganischen, pflanzlichen, synthetischen oder tierischen Ursprungs sein. Im Kunststoffmarkt nehmen Biokunststoffe bisher nur einen geringen Prozentanteil ein, aber die Tendenz geht nach oben. Die Endlichkeit fossiler Rohstoffe, verstärkte Auflagen für Wirtschaft und Verbraucher hinsichtlich Energie- und Umweltbilanz sowie wachsender Wettbewerb bei Herstellern und Nutzern von Biokunststoffen sprechen darüber hinaus für die Weiterentwicklung von Alternativen in diesem Bereich. So erarbeitete das Institut für Biotechnologie und Bioprozesstechnik der Technischen Universität Graz 2012 erstmals eine grundsätzliche Möglichkeit, Bioplastik aus Schlachtabfällen herzustellen. Laut Institut kann vom einfachen Verpackungsmaterial bis hin zum Bioimplantat, das in einer festgelegten Zeit vom Körper abgebaut werden kann, eine ganze Bandbreite von Produkten so hergestellt werden.

Zwar gilt die BSE-Krise als bewältigt, doch war BSE in Europa über ein Jahrzehnt lang in den Nachrichten, was dazu geführt hat, dass die Europäische Union Richtlinien zum Umgang und Nachweis von ADCs aufgestellt hat. Unter anderem gehört dazu, dass sie spezielle Hitzeverfahren (bei 200° C oder mehr für nicht weniger als 20 min.) zur Umesterung bzw. Hydrolyse durchlaufen müssen. So werden BSE-Proteine deaktiviert. Zudem dürfen die Zusatzstoffe nur aus BSE-freien Ländern stammen. Darüber hinaus wurden Verfahren entwickelt, die Infektionserreger wirkungsvoll entfernen oder inaktivieren. Dennoch beginnt ein Umdenken. Wer ein unnötiges Risiko vermeiden will, wählt eine ADC-freie Werkstoff-Rezeptur, insbesondere dann, wenn der Werkstoff dort eingesetzt wird, wo es zum Kontakt mit einem Füllgut kommen kann (Lebensmittel, Getränke, Kosmetika, Medikamente etc.) oder wenn der Einsatz eines Produktes direkt am/im Menschen erfolgt (medizinische oder pharmazeutische Schlauchsysteme, Medizin- oder kosmetische Spritzen, Dialysesysteme etc.)

K: Halle 8A, Stand F 11-3.