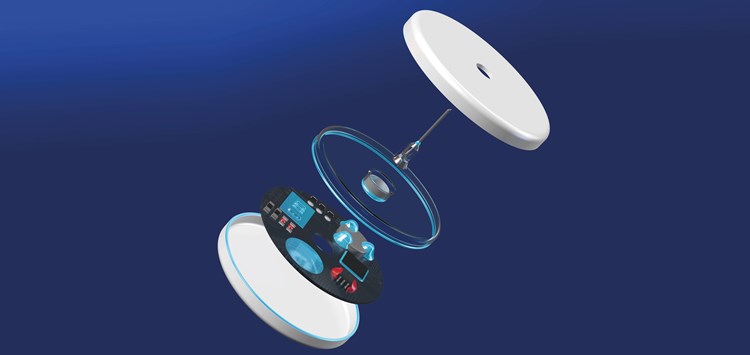

Die Klebstoffe eignen sich sowohl für Verklebungen auf Leiterplatten als auch für Gehäuseverklebungen oder das Einkleben von Spritzennadeln (Bild: Panacol)

26.09.2023 Spezialklebstoffe für Medical Wearables

Für die hohen Anforderungen bei diesen Produkten hat Panacol ein breites Portfolio an Spezialklebstoffen entwickelt. Gemeinsam mit dem Dosiergerätehersteller Scheugenpflug und UV-Gerätehersteller Dr. Hönle wurde ein Anlagenkonzept erprobt, das die präzise Dosierung für den Auftrag geringer Volumina von UV-Klebstoffen mit integrierter LED-UV-Härtung ermöglicht.

Die Qualität der Medical Wearables beginnt bei der Fertigung. Medizinklebstoffe von Panacol weisen eine sehr gute Haftung auf den am häufigsten verwendeten Materialien auf, meist Kunststoffe, Edelstahl, Glas oder Keramik. Ferner sind sie biokompatibel und bereits nach ISO 10993-4/-5/-10/-23 und/oder USP Class VI getestet. Jeder Fertigungsprozess erfordert speziell entwickelte Klebstoffe: Von UV-Acrylaten über UV-Epoxies bis hin zu elektrisch leitfähigen Produkten und konventionellen warmhärtenden Epoxies bietet Panacol passende Klebstoffe für alle Anwendungen. Zur Verklebung von Nadeln oder Gehäusen von Wearables bieten sich UV-Klebstoffe an, die unter UV-Bestrahlung sehr schnell aushärten und daher für schnelle Taktzeiten und großvolumige Produktionen geeignet sind. Für die optische Qualitätskontrolle der Verklebung sind einige Klebstoffe zusätzlich mit Fluoreszenzmarkern erhältlich, die mit kurzwelliger UVA-Strahlung angeregt werden.

Für Verklebungen auf Leiterplatten werden neben UV-Klebstoffen auch thermisch härtende Epoxidharzklebstoffe verwendet. Hier ist je nach Anwendung auf eine hohe Ionenreinheit des Klebstoffs zu achten, um Korrosion zu vermeiden. Elektrisch leitfähige Klebstoffe hingegen sind meist silbergefüllt und können somit Lötstellen ersetzen oder als flexible Leiterbahnen sogar auf biegsame Wearables appliziert werden.

Ein präziser und gleichmäßiger Klebstoffauftrag ist bei der Herstellung von Wearables unerlässlich. Für die kleinen Dosiervolumina eignet sich am besten der hochpräzise Kleinstmengendosierkopf DosPL DPL2001 von Scheugenpflug, Part of the Atlas Copco Group. Dieser erlaubt einen hochgenauen Auftrag der Klebstoffe selbst für kleinste Volumina bis den µl Bereich. Durch dessen Einsatz können Glob Tops zuverlässig bis 0,003 ml gesetzt, Dosiergenauigkeiten von kleiner 0,5% erreicht und dünnste Linien auf dem Kunststoffgehäuse mit genauem Start und Stopp durchgeführt werden. Der Dosierkopf arbeitet nach dem Prinzip der volumetrischen Dosierung. Ein Kontrollsystem erkennt zuverlässig Viskositätsschwankungen und stellt eine gleichbleibend hohe Präzision der Klebekontur sicher.

Die sekundenschnelle Vernetzung wird durch die UV-Epoxid- und Acrylat-Härtungstechnologie erreicht. Dabei sind die Aushärtesysteme von Hönle speziell auf die Wellenlängen der UV-Klebstoff-Photoinitiatoren von Panacol abgestimmt. Im getesteten Anlagenkonzept kommt der LED-Spot 40 IC mit der Wellenlänge von 405 nm zum Einsatz. Die kompakte Bauform ermöglicht es, den hochintensiven Kleinflächenstrahler zusammen mit dem Dosierkopf in die Multifunktionszelle DispensingCell DC803 von Scheugenpflug zu integrieren. Dadurch kann das Bauteil für beide Prozesse, Dosieren und UV-Aushärtung, in einer Position verbleiben. Transportwege und -zeiten entfallen, und damit die Gefahr von Erschütterungen, Verunreinigungen und Verfließen des Klebstoffs.

Durch das integrierte Anlagenkonzept werden höchste Prozessstandards und eine hohe Performance auch in der Serienproduktion erreicht, um den anspruchsvollen Produktionsanforderungen für Medical Wearables gerecht zu werden.

Compamed: Halle 8B, Stand A09

Die Lösung im Video