Intelligente Dichtungen bieten in vielen Industrieprozessen erhebliche Vorteile (Bild: Freudenberg Sealing Technologies)

28.02.2023 Dichtung mit Eigendiagnose

Mit der Machbarkeitsstudie: „Smart Seals“ liefert Freudenberg Sealing Technologies aussagekräftige Daten zur Lebensdauer der Dichtung und eröffnet damit neue Optionen.

Dichtungen haben eine Hauptaufgabe: Leckagen zu vermeiden. Diese Kernaufgabe können intelligente Dichtungen von Freudenberg Sealing Technologies künftig erweitern: Die Dichtung selbst ist zusätzlich ein Sensor und wird per „eingebauter“ Funktionalität über Materialien und Konstruktion zur „Smart Seal“. Dabei hat man sich bewusst für diesen Weg entschieden. Er verspricht deutlich aussagekräftigere Erkenntnisse zur Lebensdauer der Dichtung als das Modellieren von anderen Einsatzdaten im System. Künftige Dichtungen werden in der Lage sein, genaue Zustandsinformationen in Echtzeit zu liefern und können daher zentrale Elemente für vorausschauende Wartung sowie ‚Industrie 4.0‘ sein – der konsequenten Digitalisierung von Maschinen und Anlagen.

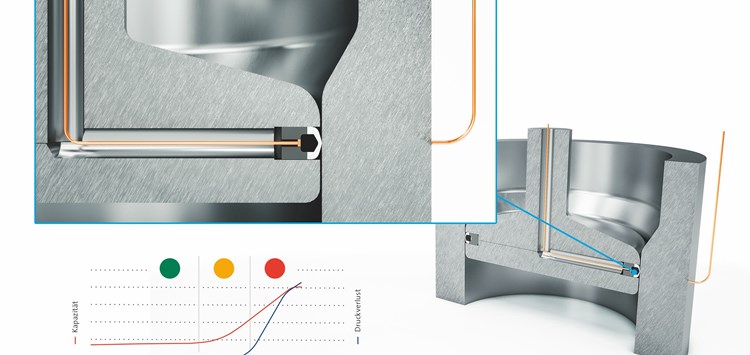

Ein konkretes Konzept des Unternehmens ist eine intelligente Stangendichtung. Diese bildet mit Außenschichten aus einem elektrisch isolierenden Elastomer und einer Innenschicht aus einem elektrisch leitfähigen Elastomer mit einer metallischen Gehäusewand einen Kondensator. Verschleißt die Dichtung über das sukzessive Abreiben der isolierenden Schicht, verringert sich der Abstand der elektrisch leitfähigen Schicht zum metallischen Gehäuse und die Kapazität steigt an. Zu jedem Zeitpunkt ist somit eine Zustandsmessung möglich, die bei gleichbleibendem Verschleiß auf die Lebensdauer schließen lässt. Das bietet erhebliche Vorteile: Wartungszeiten lassen sich vorausschauend und verbindlich planen. Diese Vorhersage vermeidet Folgekosten durch Leckageschäden und senkt das Risiko von Chargenverunreinigung. Die Dichtung wird zudem über ihre gesamte Lebensdauer genutzt und nicht frühzeitig getauscht. Das optimiert die Betriebskosten und ist nachhaltig.

Die Entwicklung der beiden Dichtungsmaterialien sowie die Herstellung von „Smart Seals“ ist bereits gelungen. Sie erfüllen unverändert alle Anforderungen an eine konventionelle Dichtung, u.a. an Säure- und Basenbeständigkeit, Normen, Lebensdauer und Herstellbarkeit. Eine umfangreiche Machbarkeitsstudie bestätigt nun das Funktionieren des Sensorkonzepts in der Praxis. Bereits die Simulation des Kondensatorprinzips lieferte den Entwickelnden wichtige Antworten: Die Kapazitätsänderung beschreibt aussagekräftig den Verschleiß der Dichtlippe. Gelangt die Dichtung an ihre Verschleißgrenze, steigt die Kapazität deutlich an und nähert sich dabei einem exponentiellen Verlauf. Ein Dichtungsversagen - und damit eine drohende Leckage - kann rechtzeitig vermieden werden. Dazu waren einige Herausforderungen zu meistern, wie z.B. die Bauteilgeometrien anzupassen oder eine eigene Messsoftware zu entwickeln, die sich als robust erwiesen hat. Ausführliche Versuche in realen Anwendungsbedingungen waren zentrale Bestandteile der Machbarkeitsstudie. Sie belegen in der Laborpraxis die volle Funktion der Dichtung wie vorgesehen: Eingebaut in ein handelsübliches Ventil, dichtet sie das System sowohl in trockener als auch wässriger Umgebung zuverlässig ab und liefert zugleich in Echtzeit kontinuierlich Messdaten über ihre eigene verbleibende Lebensdauer. Der Vergleich aller kapazitiven Messungen mit einer realen mechanischen Leckage untermauert das Ergebnis. Dazu wird Überdruck auf das Ventil gebracht. Solange dieser konstant bleibt, ist das System leckagefrei. Sämtliche Versuche lieferten den Kapazitätsanstieg vor einer messbaren Leckage: Das System erfasst den Verschleißzustand genau und ist damit zur Vorhersage eines Dichtungsversagens geeignet.

Diese Ergebnisse der Machbarkeitsstudie sind eine wichtige Voraussetzung für einen möglichen Alltagseinsatz intelligenter Dichtungen in vielen Anwendungsszenarien. Darüber hinaus wurde untersucht, wie sich das Konzept auf PTFE-Dichtungen übertragen lässt, die etwa in Hydraulikanwendungen mit erhöhten Anforderungen an thermische und mechanische Beständigkeit bei hohen Drücken verwendet werden. Die Resultate sind ebenfalls sehr ermutigend.

So einfach das Konzept klingt: In den vergangenen Jahren wurde bereits erhebliche Forschungs- und Entwicklungsarbeit geleistet. Das Know-how steckt in den Materialien und dem grundsätzlichen Aufbau der intelligenten Dichtung sowie in der fertigungstechnischen Umsetzung: Jede Dichtung von Freudenberg Sealing Technologies ist bereits ein Hochpräzisionsbauteil. Dies ist bei intelligenten Dichtungen wichtig – angesichts der für die Anwendung erforderlichen Sensorgüte bei einer Serienproduktion in großen Stückzahlen. Aufgrund diverser offener Fragen wird es bis zu einem konkreten Praxiseinsatz vermutlich noch einige Zeit dauern. Dazu gehört auch das Implementieren der Sensorinformation in Anlagensteuerungen, damit auf Basis der Daten Handlungen ausgelöst werden. Zum Klären solcher Fragen sind Anwendungsprojekte mit ihren konkreten Anforderungen der beste Weg. Verschiedene Kunden haben bereits Interesse signalisiert.