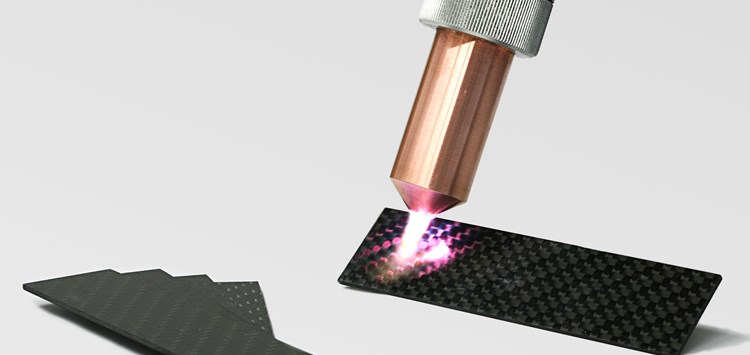

Für das Atmosphärendruckplasma gibt es im Zuge der E-Mobility viele Ansatzpunkte (Bild: relyon plasma GmbH)

03.04.2020 Atmosphärendruckplasma und E-Mobility

Für die Qualitäts- und Prozessverbesserung im Bereich der E-Mobilität bietet die relyon Plasma GmbH verschiedene Atmosphärendrucklösungen an

In der Automobilindustrie sind die Auswirkungen auch im Zuge der Elektromobilität über die gesamte Prozesskette spürbar. So kommen neue Materialien zum Einsatz, die neue Beschaffenheiten und Eigenschaften aufweisen. Zudem sollen etablierte Verfahren wie der Einsatz nasschemischer Primer oder Lösungsmittel durch umweltfreundliche und gesundheitsunbedenkliche Verfahren ersetzt werden. Schon jetzt ist Atmosphärendruckplasma ein fester Bestandteil der Fertigungsprozesse. In nahezu jedem Fügeprozess, sei es Kleben, Vergießen, Lackieren etc., kann eine Plasmavorbehandlung zur Qualitäts- und Prozessverbesserung beitragen. Im Bereich der E-Mobility setzt sich dieser Trend – sowohl im Karosseriebau, in dem der Leichtbau für erhöhte Effizienz eine wichtige Rolle spielt, als auch im Bereich der Antriebs- und Batterietechnik – fort. Polymerbasierte Materialien wie faserverstärkte Kunststoffe oder Thermoplaste sind zwar leicht und flexibel einsetzbar, lassen sich aber oft nicht ohne Vorbehandlung verkleben. Atmosphärendruckplasma ist eine inline-fähige Möglichkeit, die Fügestellen selektiv und bei hohen Taktzeiten für eine optimale Verklebung vorzubereiten. Auch bei der Elektronikfertigung können Taktzeiten und Qualität durch Plasma verbessert werden. So werden elektrische Verbindungen durch eine Plasmafeinreinigung optimiert, sei es beim Wirebonding oder beim Umspritzen von Kabeln. Auch Prozesse wie das Vergießen von Platinen oder das Verkleben von Gehäusen werden schon heute durch Plasma optimiert. Im Bereich der Batteriefertigung können z.B. bei Redox-Flow-Batterien Elektroden aus Graphitfilzen durch eine Plasmabehandlung optimal für die Aufnahme der Elektrolyte vorbereitet werden.

Praxisbeispiel: Plasmatechnologie im Fahrzeug-Leichtbau

Die Roding Automobile GmbH ist ein international agierendes Technologie-Unternehmen im Bereich Leichtbau und Elektromobilität. Eine Kernkompetenz liegt im Einsatz von modernen Verbundmaterialien wie CFK (faserverstärkter Kunststoff). Dabei spielt vor allem in den Bereichen Verkleben und Laminieren die Oberflächenspannung und die damit verbundene Benetzbarkeit des Materials eine wichtige Rolle. Mithilfe des plasmatool, eines hocheffizienten Plasma-Handgeräts zur Oberflächenbehandlung, können diese Parameter schnell und unkompliziert optimiert werden. Dabei wird das Werkstück mit einem Atmosphärendruck-Plasma beaufschlagt, sodass die Oberfläche von feinen Verunreinigungen befreit und chemisch mo- difiziert wird. Dadurch wird eine optimale Vorbereitung für Folgeprozesse wie Kleben oder Laminieren erzielt. Nach der Plasmabehandlung lassen sich Inserts aus verschiedenen Materialien mit verbesserten mechanischen Eigenschaften in das Laminat einarbeiten. Auch können Thermoplaste mitverarbeitet werden, die wegen ihrer geringen Oberflächenenergie zuvor unmöglich zu verkleben gewesen wären.

Praxisbeispiel: Plasmatechnologie im Fahrzeug-Leichtbau

Die Roding Automobile GmbH ist ein international agierendes Technologie-Unternehmen im Bereich Leichtbau und Elektromobilität. Eine Kernkompetenz liegt im Einsatz von modernen Verbundmaterialien wie CFK (faserverstärkter Kunststoff). Dabei spielt vor allem in den Bereichen Verkleben und Laminieren die Oberflächenspannung und die damit verbundene Benetzbarkeit des Materials eine wichtige Rolle. Mithilfe des plasmatool, eines hocheffizienten Plasma-Handgeräts zur Oberflächenbehandlung, können diese Parameter schnell und unkompliziert optimiert werden. Dabei wird das Werkstück mit einem Atmosphärendruck-Plasma beaufschlagt, sodass die Oberfläche von feinen Verunreinigungen befreit und chemisch mo- difiziert wird. Dadurch wird eine optimale Vorbereitung für Folgeprozesse wie Kleben oder Laminieren erzielt. Nach der Plasmabehandlung lassen sich Inserts aus verschiedenen Materialien mit verbesserten mechanischen Eigenschaften in das Laminat einarbeiten. Auch können Thermoplaste mitverarbeitet werden, die wegen ihrer geringen Oberflächenenergie zuvor unmöglich zu verkleben gewesen wären.