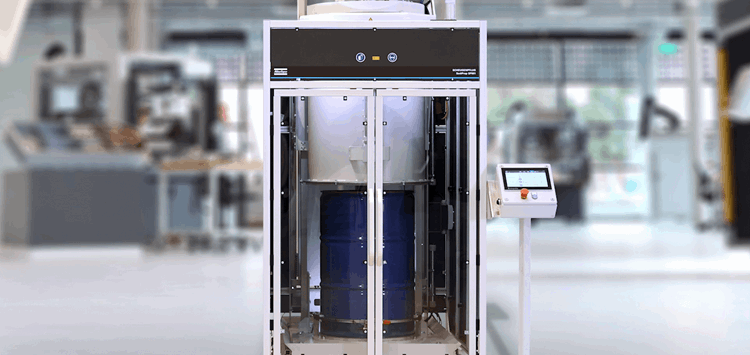

Re-homogenisieren niederviskoser hochgefüllter Materialien zu blasenfreiem Ergebnis mit SediPrepp (Bild: Atlas Copco EPS GmbH)

18.11.2025 Wenn es Bauteilen zu heiß wird

Herausforderungen, Lösungen, Praxistipps

Elektronische Systeme in der Elektronik- und Automobilindustrie müssen zunehmend mehr leisten und das auf immer kleinerem Raum. Dadurch rücken die Komponenten dichter zusammen – eine Herausforderung für Wärmeableitung und die Zugänglichkeit.

Neben der stetigen Weiterentwicklung der Materialeigenschaften hinsichtlich Wärmeleitfähigkeit und der Klebschichtdichte („Bondline thickness“) sind neue Ansätze für den Dosierprozess gefragt, die den daraus resultierenden Anforderungen gerecht werden.

Denn bewährte Applikationsmethoden, wie das Dosieren von Gap-Fillern und TCAs über Mischrohr oder Nadel, können für die neuen Bauteildesigns aufgrund der erschwerten Zugänglichkeit an ihre Grenzen stoßen.

So ermöglicht der Einsatz von Breitschlitzdüsen bei komplexen Geometrien bereits während der Applikation einen flächigen Auftrag nahe dem Endmaß. Das verbessert nicht nur die Produktqualität, sondern reduziert auch den Materialverbrauch. Gleichzeitig ermöglicht diese Lösung einen schonenden Fügeprozess von drucksensiblen Komponenten. Dadurch lässt sich die gesamte Prozesskette effizienter gestalten und die Zuverlässigkeit in der Serienproduktion erhöhen.

Eine vielversprechende Option ist der Einsatz wärmeleitfähiger Vergussmassen (Thermally Conductive Potting), die nach der Montage auch schwer zugängliche Bereiche effizient ausfüllen können – etwa in „Sandwich-Layouts“. Diese verbessern die Wärmeleitfähigkeit innerhalb des Bauteils und leiten die entstehende Wärme zuverlässig aus der Leistungselektronik ab. Dafür kommen niederviskose, jedoch gefüllte Materialien zum Einsatz. In großen Gebinden neigen Füllstoffe dazu, sich abzulagern. Die Stand-Alone-Lösung SediPrep für 200-l- Fässer (re)homogenisiert das Vergussmaterial und führt es blasenfrei und gleichmäßig aufbereitet dem Prozess zu – auch nach längeren Lagerzeiten.

In unseren Innovation Centern können Kunden neben dieser Lösung für wärmeleitfähige Vergussmassen auch umfassende Technologien für die Verarbeitung von Gap-Fillern, Wärmeleitpasten und TCAs sehen und testen. Das Portfolio reicht von klassischem Punkt- und Raupenauftrag bis hin zu innovativen Verfahren wie Breitschlitzdüsen oder Multinozzle-Heads, die parallele Applikationen auf komplexen Bauteilen ermöglichen. Durch die Zusammenarbeit in einem frühen Projektstadium entstehen Lösungen, die nicht nur technisch überzeugen, sondern auch direkt abgestimmt auf die realen Produktionsbedingungen des Kunden sind.

„Frühe Abstimmung und Nutzung unseres Innovationszentrums und Analytik-Labors zeigen die positiven Effekte auf Timeline, Profitabilität und Qualität der Projekte.“ Sebastian Piller, Manager Innovation Center, Atlas Copco Neustadt