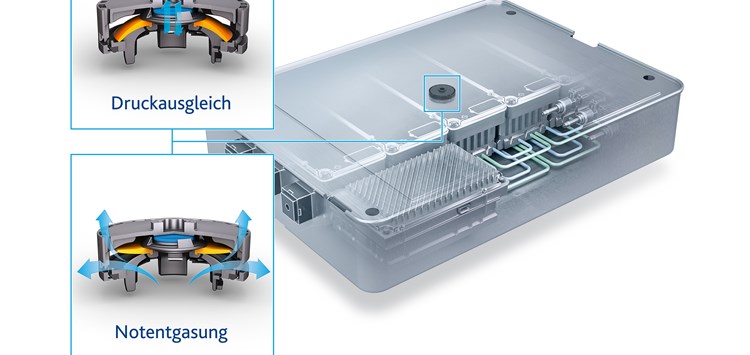

Auf der technischen Basis des DIAvent HighFlow entstehen auch kundenindividuelle Modifikationen der Befestigungstechnik am Batteriegehäuse (Bild: Freudenberg Sealing Technologies)

05.03.2024 Große Nachfrage nach intelligenten Druckausgleichselementen

Das DIAvent® HighFlow von Freudenberg Sealing Technologies macht die Batterien von Elektroautos sicherer und stößt auf hohes Kundeninteresse aus der Automobilindustrie.

Für einen Großauftrag aus den USA wird Freudenberg Sealing Technologies Anfang 2025 – neben seinen bisherigen drei Fertigungslinien, die in den letzten beiden Jahren gebaut wurden – mindestens eine weitere Fertigungslinie an seinem nordamerikanischen Standort Shelbyville im US-Bundesstaat Indiana in Betrieb nehmen. Damit passt das Unternehmen seine Kapazitäten an die rasant gestiegene Nachfrage an. Außerdem kann Freudenberg dieser Nachfrage im weltweiten Verbund in Europa, Amerika und anderswo aus lokaler Produktion nachkommen.

Die intelligenten Druckausgleichselemente der DIAvent-Familie vereinen Druckausgleich und Notentgasung in einem Bauteil und machen damit Batterien für Elektrofahrzeuge sicherer. Die Lösungen reichen von dem einfachen Belüftungselement DIAvent light bis hin zum DIAvent HighFlow, das einen bidirektionalen Druckausgleich mit einer Notentgasungsfunktion in einem Bauteil kombiniert.

DIAvent HighFlow ist branchenweit einzigartig und wurde von den Freudenberg-Ingenieur:innen entwickelt, um die Luftdruckschwankungen innerhalb des Batteriegehäuses eines batteriebetriebenen Fahrzeugs auszugleichen und die Notentgasung im Falle eines Thermal Runaways zu gewährleisten. Das Element benötigt 50 bis 70% weniger Platz als vergleichbare Lösungen und bietet zudem Gewichtseinsparungen aufgrund seines UL94-V0-konformen Kunststoffgehäuses. Es ist damit kostengünstiger als zwei separate Komponenten, erfordert einen geringeren Installationsaufwand, verringert die Komplexität der Lieferkette und unterstützt den Einsatz von Batterien mit höherer Leistungsdichte, um die Anforderungen an Reichweite, Leistung und Sicherheit in batteriebetriebenen Fahrzeugen zu erfüllen.

Um die hohe Qualität jedes einzelnen DIAvents sicherzustellen, sind im Fertigungsprozess eine Reihe von Kontrollen implementiert. So werden z.B. der Öffnungsdruck und die Dichtheit der für die Notentgasung zuständigen Schirmmembrane automatisch getestet. Zudem wird geprüft, ob die Luftdurchsatzrate der atmungsaktiven und wasserdichten e-PTFE-Vliesscheibe stimmt, die im Normalbetrieb sicherstellt, dass die Batterie ordnungsgemäß belüftet wird. Ausnahmslos jedes Teil muss solche Prüfungen und diverse 360-°-Kameraprüfungen durchlaufen, um am Ende als Gütesiegel eine Lasergravur zu erhalten. Sie dokumentiert die Funktionsfähigkeit und ermöglicht darüber hinaus die Rückverfolgbarkeit jedes einzelnen Druckausgleichselements.