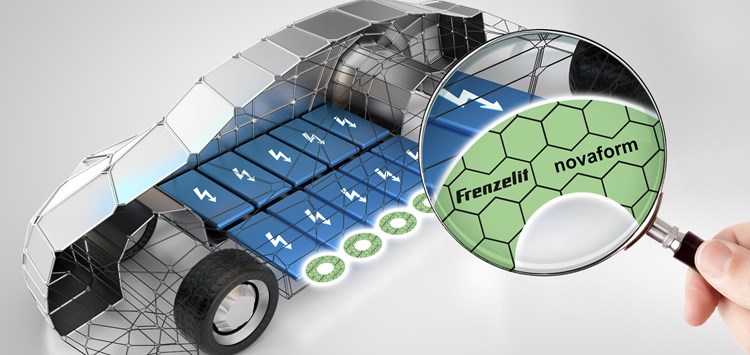

Ein Anwendungsbereich – die galvanische Entkopplung (Bild: Frenzelit GmbH)

20.01.2021 Formteil vermeidet Korrosion in Fahrzeugen

Auf der Basis von novaform® bietet die Frenzelit GmbH ein Formteil zur galvanischen Entkopplung von metallischen Oberflächen in Fahrzeugen an, das eine wirksame und kostengünstige Alternative zu gängigen Methoden der Korrosionsvermeidung ist.

Bei dem Formteil handelt es sich um eine Trennfolie, die zwei Metalloberflächen voneinander entkoppelt. Unterschiedlich legierte Metalle suchen beim Kontakt miteinander stets den Potenzialausgleich. Elektronen des niedriger legierten Metalls gehen zum höher legierten Metall über. Die Folge: Das niedriger legierte Metall korrodiert. Auch Elektrofahrzeuge benötigen einen zuverlässigen Schutz vor galvanischer Korrosion, insbesondere für die Trennung von Schweller und Batteriegehäuseblock. Äußere Einflüsse wie Wasser (Spritzwasser bei Regenwetter) oder Salz (durch Streumittel im Winter) können eine mögliche Kontaktkorrosion noch beschleunigen.

Für ein Kundenprojekt entwickelte man Ringe aus „novaform®“, die zur Familie von NBR-gebundenen Faserstoffdichtungen (Nitril-Butadien-Kautschuk) gehören. Das Material zeichnet sich durch eine geringe Druckverforumung in Verbindung mit einem hohen Durchgangswiderstand aus, was ein entscheidendes Kriterium für die Anwendung ist. Das nicht leitende Formteil dient als Trennfolie zwischen dem Hochvolt-Batteriesystem und der Fahrzeugkarosserie. Es verhindert, dass eine leitende Verbindung zwischen den Bauteilen entsteht, um Korrosion vorzubeugen.

Eine übliche Methode, um Bauteile am Fahrzeug vor Korrosion zu schützen, ist eine Lackversiegelung, was aber an den Kontaktstellen zweier im Auto vorhandener, unterschiedlicher Metalle nicht ausreichend sein kann. Diese Versiegelung ist die Nachfolge der einstigen Verzinkung der gesamten Karosserie. Eine weitere Möglichkeit zur Korrosionsvermeidung ist der Einsatz einer Opferanode. Diese besteht aus einem noch unedleren Metall als die beiden zu schützenden. So zieht sie die Korrosion auf sich und zersetzt sich langsam. Die Nachteile dieser Lösung liegen auf der Hand: Der Einsatz der Opferanode ist aufwändiger, da sie je nach Größe und Geometrie der Anwendung häufiger ersetzt werden muss.

Das Formteil dagegen hält über die gesamte Lebensdauer und muss nicht gewartet werden. Es besitzt gegenüber den etablierten Lösungen deutliche Kosten- und Anwendungsvorteile. Zu nennen ist hier auch die Lieferform „Rolle“. Bei sehr hohen Stückzahlen ist die Lieferung als Schüttware, bei der von jedem einzelnen selbstklebenden Teil jeweils die Schutzfolie entfernt werden muss, unpraktisch. Stattdessen liefert Frenzelit als Montagehilfe die Formteile auf Rollen, auf denen die einzelnen Ringe im Kiss-Cut-Verfahren bereits vorgestanzt sind. Diese Variante eignet sich auch für automatisierte Fertigungsabläufe sehr gut.

Als Kooperationspartner bringt Frenzelit umfassende Expertise – von der Faser bis zum Fertigteil – in ein Entwicklungsprojekt mit ein, d. h., das Unternehmen stanzt und fertigt nicht nur die Teile, sondern verfügt auch über das nötige Material-Know-how. Dazu gehört die eigene Rezeptur der Faserstoffmischung aus Aramidfasern sowie Füll- und Funktionsstoffen, die mit NBR gebunden werden. Das Ergebnis ist ein individualisiertes Material novaform® für Fertigteildichtungen.