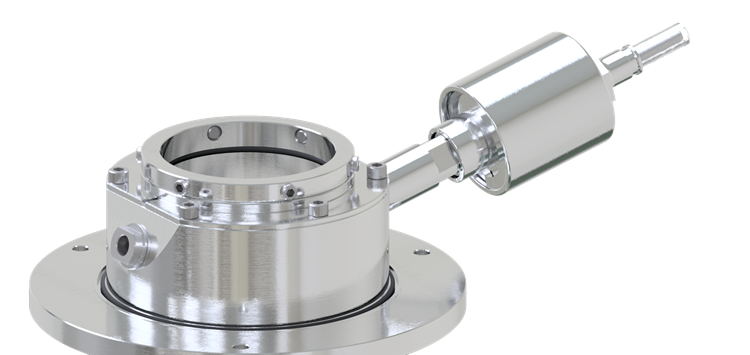

Das flexible Packungssystem RaXa eignet sich für eine Vielzahl von Anlagen und Maschinen (Bild: METAX)

31.10.2025 Dichtungskonzept für mehr Wirtschaftlichkeit

Flexibles Packungssystem für langsam laufende Maschinen

In der heutigen Industrie steht nicht nur die technische Leistungsfähigkeit im Fokus – vielmehr sind es die wirtschaftlichen Gesamtkosten, die über den Erfolg eines Produktionsbetriebs entscheiden. Der Begriff Total Cost of Ownership (TCO) gewinnt dabei zunehmend an Bedeutung: Nicht allein die Anschaffungskosten, sondern alle über die gesamte Lebensdauer eines Systems entstehenden Kosten beeinflussen die Wirtschaftlichkeit. Hier setzt ein neuartiges patentiertes flexibles Packungssystem an – insbesondere im Vergleich zu klassischen Stopfbuchspackungen und Gleitringdichtungen mit Sperrsystem.

Kostentreiber konventioneller Dichtungssysteme

In vielen Industrieanwendungen sind Dichtungssysteme eine bedeutende Schnittstelle – sie sind für den reibungslosen Betrieb unerlässlich. Doch bei herkömmlichen Systemen wie der Stopfbuchspackung oder der Gleitringdichtung entsteht wiederkehrender Aufwand:

- Regelmäßige Wartung – das Nachstellen von Stopfbuchspackungen oder die Inspektion und das Nachfüllen der Sperrsysteme einer Gleitringdichtung erfordert qualifiziertes Personal und erfolgt in kurzen Intervallen.

- Hoher Ersatzteilbedarf– reibungsbedingter Verschleiß an Dichtflächen, Federn, Hülsen oder Gleitteilen führt zu regelmäßigem Austausch – oft mit langen Lieferzeiten.

- Stillstandszeiten – jeder Dichtungswechsel bedeutet Produktionsunterbrechung. Bei Anlagen mit komplexem Aufbau (z.B. mit Sperrsystem) kann ein Austausch mehrere Stunden oder sogar Tage in Anspruch nehmen.

- Sicherheitsaufwand – Gleitringdichtungen mit druckbeaufschlagten Sperrmedien erfordern spezielle Überwachungssysteme, Sensorik und Wartungsprotokolle – das verursacht zusätzliche Kosten.