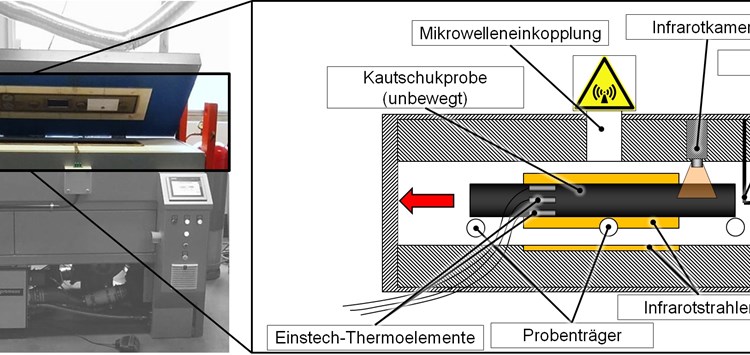

Darstellung des Vulkanisationsmessgeräts zur Prozessoptimierung (Bild: Institut für Kunststoffverarbeitung (IKV), Gerlach Maschinenbau GmbH)

31.10.2017 Prozessoptimierung der kontinuierlichen Vulkanisation

Neues Vulkanisationsmessgerät eröffnet neue Möglichkeiten

Die kontinuierliche Vulkanisation ist ein sehr energieaufwändiger Prozess, bei dem komplexe thermische Wechselwirkungen zwischen Vulkanisationsverfahren und Materialeigenschaften zu berücksichtigen sind. Es wird angestrebt, eine möglichst homogene Erwärmung und Vernetzung im Profilquerschnitt zu erzielen. Dazu existieren viele verschiedene Ansätze und Strategien zur kontinuierlichen Vulkanisation, bei denen meist Heißluft, Infrarot- und UHF-Strahlung kombiniert werden. Problematisch ist aber bis heute, dass durch die kontinuierliche Verfahrweise derzeit keine Messung des Erwärmungsvorgangs von Kaut-schukprofilen möglich ist, die eine Prozessoptimierung ermöglichen würde. Deshalb wurde ein neues Vulkanisationsmessgerät entwickelt und validiert, das eine Vulkanisation von Kautschukprofilstücken mittels der drei Vulkanisationsverfahren erlaubt und gleichzeitig eine Messung der Profilquerschnittstemperaturen an mehreren Stellen im Profilquerschnitt ermöglicht.

Im Bereich kontinuierlicher Vulkanisation werden zur Erwärmung von schwefelvernetzenden Profilen überwiegend Kombinationen aus Infrarotstrahlern (IR), Heißluftanlagen (HL) und Mikrowellenanlagen (UHF) verwendet [1, 2]. Einzeln eingesetzt erzeugen alle Energieübertragungsformen (Strahlung (IR), Konvektion (HL), Dissipation (UHF)) eine inhomogene Erwärmung: Infrarotstrahlung und konvektive Heißlufterwärmung heizen zunächst die Profiloberfläche auf und transportieren die Energie verzögert ins Innere des Querschnitts. Mikrowellenstrahlung erwärmt laut Literatur zwar den gesamten Profilquerschnitt polarer oder elektrisch bzw. ionisch leitfähiger Materialien, der resultierende Prozess unterliegt dafür aber hohen Schwankungen [1, 2, 3, 4, 5, 6, 7]. Diese Schwankungen werden oft durch eine komplexe Wechselwirkung zwischen Ausbreitung des elektromagnetischen Felds in der UHF-Anlage und der temperaturabhängigen Absorptionsfähigkeit von Kautschukmaterialien verursacht. Insgesamt ergibt sich die Folgerung, dass eine möglichst homogene Erwärmung und damit auch Vulkanisation nur durch eine materialspezifische geeignete Kombination, Abfolge und Balancierung verschiedener Vulkanisationsverfahren erreicht werden kann.

Obwohl eine Beschreibung der Erwärmung von Kautschukprofilen für verschiedene Vulkanisationsverfahren prinzipiell möglich ist [5, 8, 9, 10, 11, 12] ist eine Regelung des Vulkanisationsprozesses, z.B. basierend auf einer prozessintegrierten Modellierung von Temperaturen oder Vernetzungsverhalten, bisher nicht bekannt. Vielmehr werden Vulkanisationsprozesse in industrieller Praxis basierend auf allgemeinen Handlungsempfehlungen und Erfahrungswissen eingestellt und optimiert [13]. Ein zentrales, bis heute nicht ausreichend gelöstes Problem, das bisher eine Regelung des kontinuierlichen Vulkanisationsprozesses weitgehend verhindert, besteht darin, dass keine Messungen der lokalen Temperatur eines Profils im Querschnitt und Inline-Messung des Vernetzungszustands möglich sind. Es exis-tieren zwar verschiedene, teilweise patentierte Ansätze, den Vernetzungszustand von Profilen inline zu messen [14, 15, 16]. Keiner der Ansätze hat sich aber bisher durchgesetzt. Mögliche Ursachen liegen einerseits in der störanfälligen Messtechnik (insbesondere durch Temperatureinflüsse) sowie darin, dass die Messgenauigkeit für unterschiedliche Materialien sehr schwankt. Auch eine offline-Messung des Vernetzungszustands ist bisher nicht mit einfachen Methoden möglich, weshalb viele Verarbeiter zur endgültigen Bewertung des Vernetzungsprozesses nach wie vor mit Druckverformungsrest-(DVR)-Messungen arbeiten.