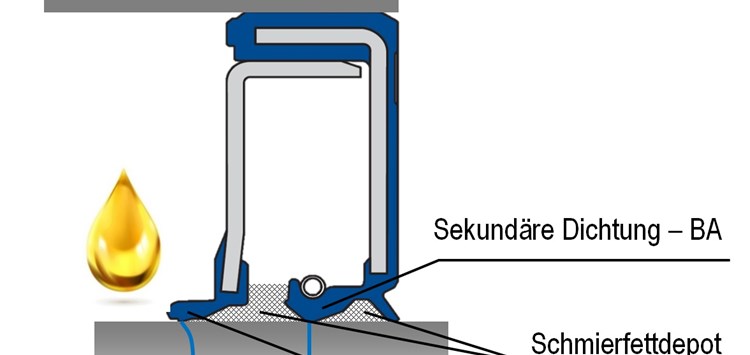

Modulares MSS1 Dichtsystem (Bild: SEW-Eurodrive GmbH & Co. KG)

31.10.2017 Höchste Dynamik oder hohe Lebensdauer? Warum oder?

Getriebe-dichtung der nächsten Generation

RWDR aus Elastomeren sind nach wie vor die erste Wahl, wenn es darum geht ein Getriebe in beide Drehrichtungen wirtschaftlich und zuverlässig gegen anstehendes Öl abzudichten. Eine Berechnung der RWDR-Lebensdauer ist nach dem Stand der Technik nicht möglich. Typische Langzeitausfallursachen bei RWDR sind Elastomer-alterung, Elastomerverschleiß und Welleneinlauf an der Dichtstelle (die Verträglichkeit von Elastomer und Schmierstoff vorausgesetzt). Die Möglichkeiten diesen Mechanismen entgegenzuwirken, sind sehr begrenzt.

Grundsätzlich gilt jedoch, je weniger Reibung und Temperatur, desto länger ist die zu erwartende Lebensdauer eines RWDR, insbesondere auf der schnelldrehenden, hoch dynamischen Motorseite. In den vergangenen Jahren floss dieses Grundprinzip in die Entwicklung der neusten Generation von RWDR für die motorseitige Getriebeabdichtung ein. Die Tes-tergebnisse mit dieser RWDR-Generation gemäß SEW070040312 zeigen wesentliche Vorteile im Vergleich zu diversen, bereits existierenden RWDR-Ausführungen, die heute zur Abdichtung der Motorseite Anwendung finden. Lebensdauererwartungen um mehr als den Faktor 2 zu marktüblichen Systemen wurden unter Testfeldbedingungen bestätigt. Weiterhin stellt die Neuentwicklung einen Meilenstein bezüglich Energieeffizienz dar, was in Bezug auf das Gesamtsystem einen weiteren Baustein für ein energieeffizientes Antriebssystem darstellt.

ndustrielle Antriebssysteme zeichnen sich vor allem durch ihre Robustheit und Langlebigkeit aus. Die Notwendigkeit dieser Eigenschaften wird sehr deutlich, wenn man sich vor Augen führt, dass immer mehr Applikationen 24 Stunden am Tag, 7 Tage die Woche, 365 Tage im Jahr betrieben werden. Unter diesen Bedingungen werden in einem Jahr etwa 8.700 Betriebsstunden erreicht. Zum Vergleich: ein durchschnittliches Kraftfahrzeug, das mit einer Durchschnittsgeschwindigkeit von 50km/h etwa 30.000 km pro Jahr gefahren wird, erreicht in einem Jahr etwa 600 Betriebsstunden.

Ebenso wie die Zuverlässigkeit der Antriebe, steht bei Applikationen mit einer hohen Auslastung, wie z.B. mobile Logistikassistenten (MLA), bei denen für gewisse Fahrstrecken die Energie zwischengepuffert werden muss, die Effizienz der Antriebe absolut im Vordergrund. Der Betrieb moderner Applikationen unterscheidet sich oft grundlegend von den bisher üblichen Anwendungen. Wo früher z.B. kontinuierlich drehende Montagebänder eingesetzt wurden, werden heute autonom fahrende MLAs eingesetzt. Die Bewegungskinematik der Antriebe hat sich bei vielen Applikationen deutlich verändert. Die Lebensdauer von Dichtsystemen in Antrieben, die im Dauerbetrieb betrieben werden, erwiesen sich bereits in der Vergangenheit oft als kritisch. Jedoch wird die Lebensdauer heute durch variable Drehzahlen, wechselnde Drehrichtungen und häufige Anfahrvorgänge noch weiter reduziert.