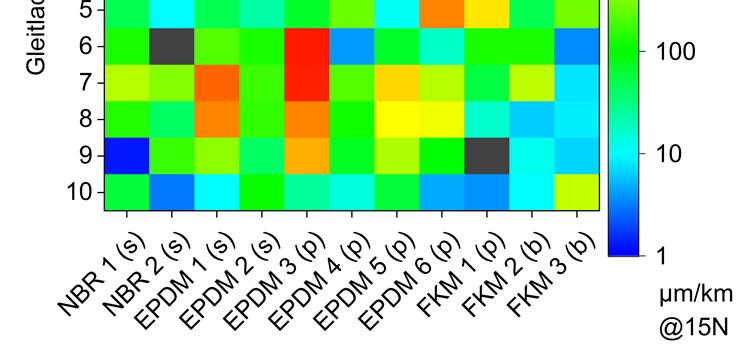

Verschleißraten der Gleitlackvariation auf unterschiedlichen Elastomerplatten. Vernetzung: (s) Schwefel, (p) Peroxid, (b) Bisphenol (Bild: Fraunhofer IFAM, Bremen)

31.10.2020 Gummi vor Verschleiß schützen

Gleitlacke und DLC-Beschichtung – ein Kopf-an-Kopf-Rennen

Gummidichtungen kommen milliardenfach zum Einsatz. Durch Verschleiß fallen diese und damit die Maschinen, in denen sie eingesetzt werden, irgendwann aus. Neben der Optimierung von Mischungen bieten Oberflächenbehandlungen eine gute Verbesserungsmöglichkeit. Eine wesentliche Frage ist, wie lange eine Schutzbeschichtung überleben kann. Hier lohnt sich der Vergleich von Oberflächenbehandlungen.

Durch die zunehmende Verknappung fossiler Rohstoffe und dem daraus resultieren-den Anstieg der Energiekosten sowie durch Emissionsgesetze zur Reduzierung des globalen CO2-Ausstoßes, aber auch in der Elektromobilität werden große Anstrengungen unternommen, die Effizienz von Maschinen und Fahrzeugen zu steigern. Zur Reduzierung von Reibung und Verschleiß in technischen Systemen ist die tribologische Optimierung der Maschinenelemente notwendig. Dynamische Elastomerdichtungen kommen milliardenfach branchenübergreifend in technischen Systemen zum Einsatz. Ein erweiterter Verschleißschutz äußert sich in längeren Wartungsintervallen. Allein schon verbesserte Notlaufeigenschaften bei trockenem oder nur geringfügig geschmiertem Lauf bieten einen großen Vorteil.

Die benötigten Dichtungen verursachen Reibung und unerwünschte Energieverluste. Für bewegliche Teile werden häufig Schmiermittel verwendet. Klassische Schmiermittel finden trotz ihrer meist kurzlebigen Funktion und Begleitproblemen in vielen Bereichen weiterhin Verwendung. Sie haben eine lange Tradition. Moderne Oberflächenbehandlungen bringen hier viele Vorteile – auch aus wirtschaftlicher Sicht. In puncto Sauberkeit von Fertigungsbereichen bieten Gleitlacke und Plasmabeschichtungen aufgrund der Grifffestigkeit erhebliche Vorteile, da eine Kontamination und Verschleppung von Schmiermitteln verhindert wird. Im Automobilsektor z.B. stellen lackbenetzungsstörende Subtanzen viele Hersteller und Zulieferer vor große Probleme. Aus wirtschaftlicher Sicht kann der klassische Schmierprozess aufgrund der Möglichkeit von Batchfertigungen in die Supply Chain direkt zum Dichtungshersteller oder Händler ausgelagert werden. Die Prozessfähigkeit wird aufgrund computergesteuerter Oberflächenbehandlungen deutlich sicherer und lässt eine maßgeschneiderte Optimierung der Oberfläche auf die Endanwendung zu. Entscheidender sind jedoch die Begleitprobleme klassischer Schmiermittel. Viele Elastomere, wie z.B. EPDM, zeigen ein Quellverhalten bei Ölen und verändern damit die physikalischen Eigenschaften der Bauteile. Die Haltbarkeit stellt ein weiteres Begleitproblem dar. Oft verflüchtigen sich klassische Schmierstoffe, da sie nicht eingebunden sind und somit einem Alterungsprozess unterliegen. Die Festigkeit und Haftung von Beschichtungen sorgt letztendlich auch dafür, dass die Reibreduzierung auch dort bleibt, wo sie benötigt wird und nicht durch Kraftschluss verdrängt wird. Der Vorteil von Beschichtungen zeigt sich final auch im CO2-Ausstoß. Mit Plasmatechnologie auf dynamische Dichtungen aufgebrachte Beschichtungen können den CO2-Ausstoß im Antriebsstrang von Personenkraftwagen um 1,3 g CO2 / km reduzieren [1]. Eine Mikrostruktur der Dichtlippe bietet ein zusätzliches CO2-Einsparpotenzial von bis zu 1,0 g CO2 / km [2].