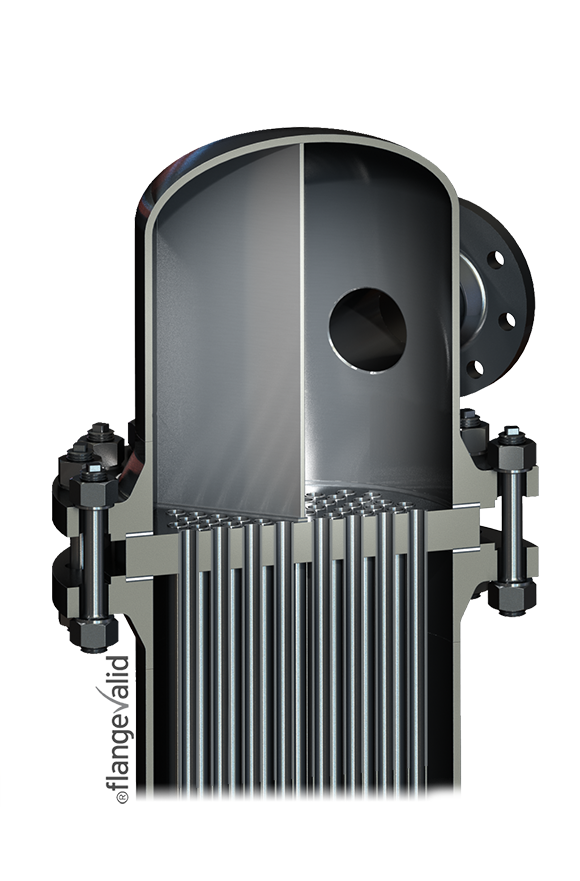

Wärmetauscher mit Vorkammer (Bild: CADFEM GmbH)

18.03.2019 FEM gibt Sicherheit

Die Vorteile der Dichtstellensimulation

Eigentlich sollte eine Konstruktion bei der Auslegung oder Überprüfung so berechnet werden, wie sie gebaut werden soll. Bei Flanschen wird jedoch meist eine vereinfachte analytische Berechnung durchgeführt und davon ausgegangen, dass dies für die Dichtheit und generelle Sicherheit der Anlage ausreichend ist. Damit entsteht ein unnötiges Risiko.

Flansche – als wiederlösbare Verbindungen von Medien führenden Komponenten – werden sowohl im Anlagenbau als auch in vielen anderen Branchen in vielfältiger Weise verwendet. Diese Standardbauelemente sind für die Funktionsfähigkeit von vielen Maschinen von zentraler Bedeutung, denn nicht selten führt eine versagende Flanschverbindung zum Ausfall einer kompletten Anlage. Dichtheit – abhängig von vielen Parametern Die Dichtheit ist eine zentrale Anforderung an einen Flansch, wobei das Dichtverhalten durch zahlreiche Faktoren beeinflusst wird, die bei der Auslegung zu berücksichtigen sind. Die Dichtheitscharakteristik wird u.a. durch die Verformungseigenschaften unter Be- und Entlastung sowie durch das Verhalten unter Temperatureinfluss bestimmt. Maßgeblich sind auch die Form der verwendeten Dichtungen und ihre Materialeigenschaften sowie die Schraubenvorspannung und die Elastizität der Schrauben bei Druck- und Temperaturbeanspruchungen sowie bei inneren und äußeren Lasten. Somit sind das Dichtverhalten eines Flansches und seine prognostizierte Lebensdauer von etlichen Parametern abhängig.

Das Hauptinteresse der Konstrukteure lässt sich mit folgenden zwei Fragestellungen zusammenfassen:

• Erfüllt meine Auslegung die definierten Anforderungen?

• Wie lässt sich die Auslegung, die den grundlegenden Sicherheitsanforderungen entspricht, noch weiter optimieren?

Häufig passiert es, dass bei der Berechnung nach bestehender Norm alles richtig gemacht wurde, der Flansch im Betrieb aber trotzdem versagt. Dann beginnen Schadensanalyse und Fehlersuche, z.B. mit FEM-Simulationen. Ist die Fehlerursache gefunden und durch entsprechende Maßnahmen behoben, lassen sich gleichzeitig zusätzliche Optimierungen durchführen.

Warum nicht gleich so?

FEM schafft umfassende Sicherheit und spart Material- und Zeitaufwand. Jeder Konstrukteur und erst recht jeder Konstruktionsleiter müssten heute eigentlich wissen: Mit Simulationsbegleitung wird die Produktentwicklung schneller, besser optimiert und die Ergebnisse sind sicherer. Einige Unternehmen fertigen z.B. immer noch Gussteilmodelle, um auszuprobieren, ob die Konstruktion funktioniert. Falls nicht, wird diese modifiziert, um dann ein neues Modell zu fertigen, was wiederum mehrere Wochen oder sogar Monate in Anspruch nehmen kann.

Bei den üblichen analytischen, den gängigen Normen entsprechenden Berechnungen füllen die Konstrukteure meist nur Tabellen innerhalb einer Softwareanwendung aus und dann läuft die Berechnung automatisiert ab. Das lässt sich auch mit FEM-Plattformen wie ANSYS Workbench realisieren. So können die Konstrukteure die jeweiligen Parameterwerte nach der ihnen bekannten Chronologie eingeben und erhalten dann ohne mehr Zeitaufwand genaue Ergebnisse, die den realen Begebenheiten entsprechen.

Verkürzte Entwicklung

Für diese FEM-Berechnungen werden die Kennwerte aus der DIN EN 13555 verwendet. Dort sind auch Werte zu den jeweiligen Temperatur- und Druckbedingungen vorhanden, sodass ein Dichtungsmodell für eine exakte Simulation erzeugt werden kann. Wofür Konstrukteure früher mehrere Wochen benötigten, das können sie heute mit FEM-Unterstützung oft in in wenigen Stunden erledigen und gleichzeitig Materialeinsparungen durch Optimierungen realisieren. Dabei kann nach jeder Änderung von Materialdaten, Dichtungskomponenten oder Geometrieparametern sofort eine neue Berechnung angestoßen werden, die schnell zuverlässige Simulationsergebnisse liefert.

Wird nur der statische Zustand betrachtet, entsprechen auch die analytischen Berechnungsergebnisse in etwa den realen Begebenheiten. Aber im Betrieb, d.h. im dynamischen Zustand mit wechselnden Drücken und Temperaturen, liefert die analytische Berechnung teilweise Ergebnisse, die sich um 30 bis 40 % vom realen Verhalten unterscheiden – leider in die „falsche Richtung“. Mit der 3D-FEM-Simulation kann das dynamische Verhalten exakt beschrieben werden, um zu untersuchen, in welchem Betriebszustand welche Flächenpressung auf die Dichtung wirkt.

So lassen sich eventuelle Schwächen der Dichtung analysieren und beheben, damit keine umweltschädlichen Stoffe entweichen können bzw. die geforderten Werte der zulässigen Emissionen eingehalten werden. Mit der TA Luft aus dem Jahr 2002 (Technische Anleitung zur Reinhaltung der Luft im Rahmen des Bundes-Immissionsschutzgesetzes) muss für jede Verbindung ein entsprechender Nachweis geführt werden. Auch wenn von einigen Konstrukteuren hier mit hohen Sicherheitszuschlägen argumentiert wird, um die Dichtheit zu erhöhen, könnte dies auch kontraproduktiv wirken. Denn es ist nicht so einfach wie bei Schraubverbindungen, bei denen gilt: umso dicker, umso besser. Bei dickeren Flanschen nehmen z.B. die Probleme bei starken Temperaturschwankungen durch die damit verbundene ungleichmäßige Dehnung zu.

Normgerechte Auslegung garantiert keine Dichtheit

Zwar kann bei der Flanschauslegung auf den Basiscode für die analytischen Berechnungen zurückgegriffen werden – z.B. nach DIN EN 1591-1 oder dem AD 2000-Regelwerk. Aber damit ist die Dichtheit nicht wirklich abgesichert. Auch die zuständigen Überwachungsorganisationen wie der TÜV prüfen nur, ob die Berechnung den Normen entsprechend durchgeführt wurde. Verfahrenstechnisch wird der Vorgang dabei gar nicht beleuchtet! Ferner werden in den Normen bisher häufig nur die Rohrklassen mit geschmiedeten Flanschen berücksichtigt. So ist der Einbau einer Armatur mit einem Gussflansch an einem Schmiedeflansch in der traditionellen Berechnung nicht vorgesehen. Nicht nur aus Umweltschutzgründen brauchen wir in allen Industriebereichen ausreichend dichte Flansche, die auch nach längerer Beanspruchung keine Leckagen aufweisen. Um dieses zu erreichen, ist die 3D-FEM-Simulation eine umfassende Unterstützung, auch um den Entwicklungsaufwand und die Kosten – beispielsweise für erforderliche Prototypen – möglichst gering zu halten.

Fakten für Konstrukteure

• Nur eine dezidierte 3D-FEM-Simulation (Finite Elemente Methode) bietet die notwendige Sicherheit bei der Konstruktion von Dichtstellen

• Im Zuge der Entwicklung lassen sich einfach zeit- und kostensparende Optimierungen durchführen

Fakten für Einkäufer

• Die FEM senkt die Kosten im Prototypen und Entwicklungsstadium. Die so ermittelten Dichtungen sorgen für eine optimale Anlagenverfügbarkeit

Fakten für Qualitätsmanager

• Die FEM führt zu sichereren Anlagen und trägt somit zum Schutz von Mensch und Umwelt bei

Was wird gebaut? Was wird berechnet?

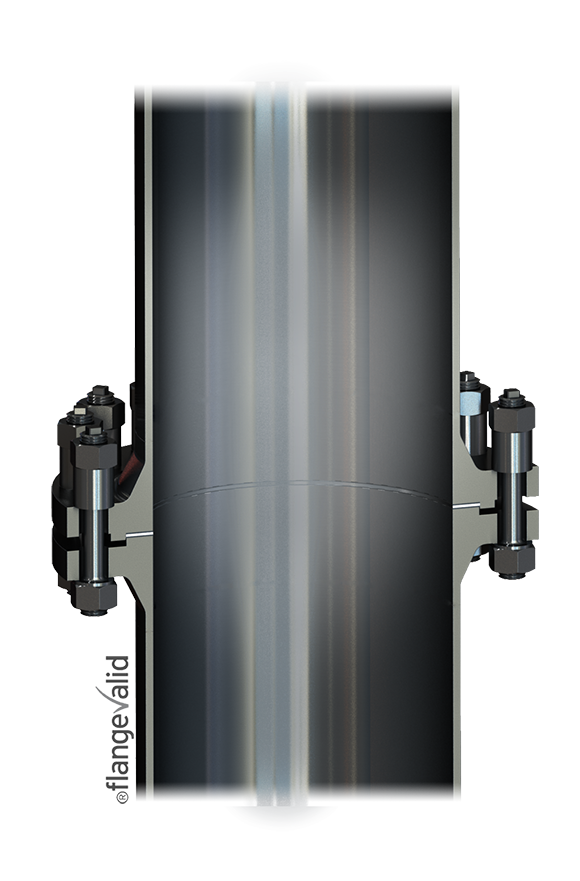

Ein Beispiel ist immer gut, um die Theorie transparent zu machen. Die linke Spalte zeigt den gebauten Flansch und listet auf, welche Aspekte bei der FEM-Simulation berücksichtigt werden. Die rechte Spalte erläutert die Berechnung „in Anlehnung an“ DIN EN 1591-1 und stellt die berechnete Flanschverbindung dar.

Gebaut wurde: Wärmetauscher mit Vorkammer

• mit Trennblech,

• mit Ein- und Auslass, Stutzenflansche,

• die Rohrbündelplatte,

• beide Flansche mit Rücksprung,

• zwei Dichtungen.

Mit FEM wurde die Dichtverbindung wie gebaut (mit Betrachtung verfahrenstechnischer Aspekte) berechnet, unter der:

• Berücksichtigung unterschiedlicher Steifigkeiten durch Klöpperboden, Stutzen und Trennblech

• Biegung der Flansche durch Schraubenkraft, inkl. behinderter Biegung durch Trennblech und Stutzenflansch

• Biegung der Flansche durch Innendruck und Temperatur, dadurch reduzierte Schraubenvorspannkräfte

• Verteilung der Flächenpressungen auf den Dichtungen (außen mehr als innen)

• Stutzenlasten

• Berechnung der Flächenpressung unter der Mutter

• Betrachtung der Biegung auf die Schrauben

Gerechnet „in Anlehnung an“ DIN EN 1591-1 wurde:

(nennt sich für diese Art der Flanschverbindungen nicht zuständig)

Rohrflanschverbindung

(„Dichtung“ ist nirgends zu sehen)

• kein Trennblech

• kein Ein- und Auslass, Stutzenflansche

• keine Rohrbündelplatte, kein Klöpperboden

• ein Flansch mit Rücksprung, ein Flansch mit Vorsprung

• nur eine Dichtung

• keine Dichtung mit Mittelsteg

• keine Berechnung der Flächenpressung unter der Mutter

• zusätzliche Dehnhülsen an den Schrauben zur Imitierung der Dicke der Rohrbündelplatte (Schraubenlängen gehen in das Berechnungsprogramm mit ein)

• Berechnung der Flanschblattneigung durch die Schraubenkräfte

• keine Berechnung der Folgen der Biegung durch die Flanschblattneigung auf die Kräfte in der Schraube

• nicht vorhandene gleichmäßige Verteilung der Flächenpressung auf der Dichtung

• Dichtung mit Mittelsteg