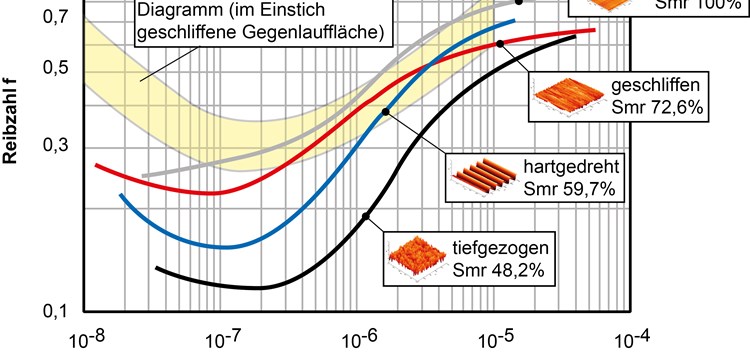

Je rauer desto reibungsärmer; Reibzahlverlauf einer Radialwellendichtung abhängig von der Wellenrauheit Smr. (Bild: Universität Stuttgart)

14.03.2016 Die Alten sind die Neuen...

...und die eigentlichen Trends bei dynamischen Dichtungen resultieren aus Veränderungen von Faktoren eines komplexen Gesamtsystems

Reibungs- und Emissionsreduzierung sind seit geraumer Zeit Begriffe, die im Kontext mit dynamischen Dichtungen fallen. Daran wird sich auch so schnell nichts ändern. Allerdings ist bei diesen Dichtungen immer das gesamte Dichtungssystem mit seinen vielen Einflussfaktoren zu beachten und aus vielen Weiterentwicklungen in diesem Umfeld, z.B. bei den Schmierölen, entstehen umfangreiche neue Anforderungen und Trends. Experten geben einen Überblick, wohin die Reise unter verschiedenen Aspekten geht.

Die Trends in der dynamischen Dichtungstechnik sind seit Jahrzehnten die gleichen; geändert hat sich das Niveau. Gefordert werden: höhere Leistungsfähigkeit – Druck, Geschwindigkeit, Dichtheit, Lebensdauer, Zuverlässigkeit – bei geringerer Reibung und, zumindest bei Großserienprodukten, geringeren Kosten. Getrieben wird das von der Gesellschaft – also von uns allen. Kleiner, leichter, schneller, sicherer, sauberer (umweltfreundlich), wartungsfrei, lange Garantie etc. – das sind die Wünsche. Dies ruft die Legislative, unsere gewählten Volksvertreter, auf den Plan. Die „gießen“ einige der Wünsche in Gesetze (Beispiele: CO2-Ausstoß, Energielabel) und befeuern so auch Trends in der Dichtungstechnik. Ein ganz zentrales Thema ist es, die Reibung zu minimieren, um die Leistungsgrenzen zu erhöhen (mindern der Temperatur) und/oder den Energieverbrauch zu senken.

Dabei sollte jedem klar sein: Gut funktionierende Dichtstellen kann man nicht kaufen. Gut funktionierende Dichtstellen werden (vom Aggregathersteller) konstruiert! Lässt man die Betriebsbedingungen und die wichtige Einbauumgebung mal außer Acht, bleiben vier Stellschrauben übrig: die Kontaktfläche des Dichtkörpers (z.B. des Dichtrings), dessen Gegenfläche (z.B. die Wellenoberfläche), das Fluid im Dichtkontakt (z.B. das Schmieröl) und die Pressung zwischen Dichtkörper und Gegenfläche. An allen wird „gedreht“. Kontaktflächen werden strukturiert, beschichtet, oberflächenbehandelt, minimiert, bezüglich der Oberflächenkräfte aufs Fluid abgestimmt oder der Werkstoff an sich manipuliert. Die Anpressung wird gemindert oder gar ganz aufgehoben. Wird das Schmieröl zwischen den Kontaktflächen durch Gas verdrängt (Beispiel: gasgeschmierte Gleitringdichtung) sinkt die Reibung dramatisch (analog zur Viskosität). All diese Maßnahmen haben natürlich auch erhebliche Auswirkungen auf alle anderen Eigenschaften der Dichtstelle, z.B. deren Verschleiß oder Dichtheit oder auf die Kosten.

„Ganz klar, ohne eine intime, verständnis- und vertrauensvolle Zusammenarbeit zwischen Gleitflächen-, Fluid-, Dichtring- und Aggregatherstellern sind optimale Dichtstellen nicht zu erreichen. Dazu sind die Zusammenhänge und Abhängigkeiten einfach viel zu komplex. An dieser essenziellen Zusammenarbeit hakt es noch gewaltig. Deshalb ist dies die wichtigste Aufgabenstellung, an der aktuell intensivst gearbeitet werden muss.“ Professor Dr.-Ing. habil. Werner Haas, Institut für Maschinenelemente, Universität Stuttgart