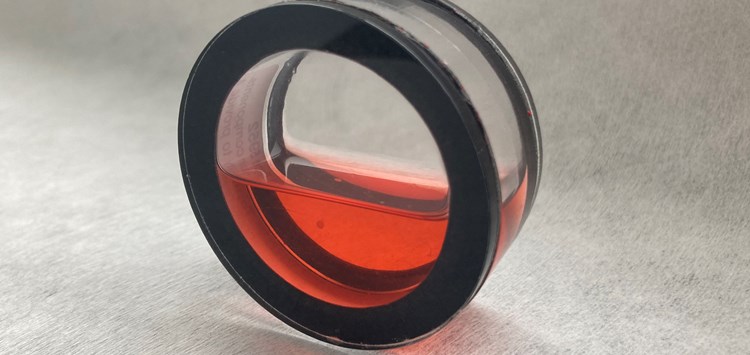

Dichten + Kleben – am Beispiel dieser Acryllinse (Bild: Seyffer GmbH)

17.06.2025 Das „Schweizer Taschenmesser“ der Klebtechnik?

Klebebänder: Oft unterschätzt, liefern sie doch viele Antworten auf aktuelle Fragestellungen

Der Einsatz von Klebebändern bringt in vielen Anwendungsbereichen Vorteile, die aber in

der Praxis oft nicht genutzt werden, weil Ingenieur:innen diese Verbindungstechnik „nicht auf dem Schirm haben“ oder das Fach-Know-how fehlt.

Ein Beispiel ist die Schwingungs- und Geräuschdämpfung im Maschinen- & Anlagenbau. Viskoelastische Dämpfungsbänder können gezielt zur passiven Dämpfung eingesetzt werden – etwa bei Gehäusen, Schaltschränken, Panels. Sie sind einfach zu applizieren – , ohne Schrauben, Nieten oder zusätzliche Dämpfungselemente. Gleiches gilt für Brandschutzverklebungen im Innenausbau und Fahrzeugbau. Die normgerechte Befestigung von Brandschutzmaterialien ist oft aufwändig und fehleranfällig.Hitzestabile, flammwidrige Klebebänder könnten diese Materialien dauerhaft fixieren. Kombinierte Klebebandlösungen könnten auch rauchgasdichte Verklebungen liefern. Der Einsatz von Klebebändern ist relativ einfach, wenn die jeweiligen Rahmenbedingungen beachtet und die vielfältigen Praxistipps befolgt werden. Klebebänder kleben nicht einfach – sie verbinden dauerhaft, wenn man sie ernst nimmt. Wer Oberfläche, Anwendung, Umwelt und Mechanik versteht, macht aus einem simplen Band ein leistungsfähiges Fügesystem. Dabei ist die Entwicklung von Tapes noch längst nicht am Ende. Neue Klebstoffsysteme sind intelligenter, reaktiver, und reversibel. Beispiele sind Hybridklebstoffe und „Dual-Cure“-Systeme. Die Kombination aus druckempfindlichen Klebstoffen (PSA) und chemisch aushärtender Komponente (z.B. UV- oder wärmeaktivierbare Harze) erlaubt eine schnelle Montage aufgrund der sofortigen Haftung und eine hohe Endfestigkeit durch Reaktion bis zu struktureller Klebverbindungen in Bandform. Auch die Funktionsintegration in Träger und Klebschicht nimmt zu. Beispiele sind elektrisch leitfähige Bänder und wärmeleitende Klebebänder für Thermal Interface Materials (TIM) als möglicher Ersatz von Wärmeleitpasten. Die Vorteile sind hier die einfache Montage und die zuverlässige Performance. Auch bei der robotergestützten Applikation schreitet die Entwicklung voran. Spezielle Applikationsköpfe für Industrieroboter bieten gleichbleibende Qualität bei hoher Stückzahl – auch bei komplexen Geometrien. Zudem steigen die Möglichkeiten der Inline-Qualitätskontrolle durch Sensorik zur Überwachung von Anpressdruck, Klebposition, um eine 100%–Qualitätskontrolle im Prozess zu erreichen und den Ausschuss zu minimieren.

Antworten auf Fragestellungen von Nachhaltigkeit und Kreislaufwirtschaft liefern Klebebänder für recyclinggerechtes Design, die sich z.B. rückstandsfrei entfernen lassen, um Materialtrennung zu ermöglichen. Ein anderer Aspekt ist die Reduktion von Umweltbelastung, z.B. durch Verlagerung auf lösemittelfreie Klebstoffe (Hotmelt, wasserbasiert, UV-härtend), um niedrigere VOC-Emissionen, einen verbesserten Arbeitsschutz und einen geringeren CO2-Footprint zu erzielen. In Summe wandeln sich Klebebänder von simplen Haftmitteln zu funktionsintegrierten Hightech-Verbindungslösungen.

Tipps für den erfolgreichen Einsatz von Klebebändern

- Oberflächenvorbereitung – „Kleben ist Chemie, nicht Magie.“ Wie immer ist das Reinigen der erste Garant für eine professionelle Verklebung. Staub, Öl, Silikone und Weichmacherreste eliminieren die Haftung. Es sollten also auf die Klebpartner abgestimmte Reiniger und keine „Bremsenreiniger“ verwendet werden. Bei kritischen Kunststoffen (PE, PP, POM, PTFE, Silikon) ist eine Oberflächenaktivierung Pflicht. Gängige Methoden sind: Beflammen, Primern Plasmieren.

- Materialkombination verstehen – und entsprechend auslegen. Klebebänder „denken mit“ – aber nur, wenn man weiß, was sie zusammenhalten sollen. Deshalb müssen die Materialpaarungen beachtet werden: Hochenergetisch (z.B. Metall, Glas) vs. niederenergetisch (PP, PE, Silikon). So lässt sich z.B. die Wärmeausdehnung unterschiedlicher Materialien durch viskoelastische Tapes ausgleichen. Im Zweifel gilt hier immer, ein Tape für das schlechter haftende Material auszuwählen und/oder die Fachberatung zurate zu ziehen.

- Richtiger Anpressdruck und Applikation – druckempfindliche Klebebänder haften durch Druck. Eine Faustregel ist 20 N/cm² Andruck – und das ist mehr, als man denkt. Für die Praxis bedeutet das: Einfaches „drauflegen“ funktioniert nicht und man sollte Andruckrollen, Walzen, Rakel, Andruckschienen verwenden und vor allem blasenfrei applizieren, denn Luftblasen sind Haftungskiller.

- Verarbeitungstemperatur beachten – ein Band, das bei -5 °C verklebt wird, wird wahrscheinlich nicht gut performen. Optimale Umgebungsparameter bei der Applikation sind +15 bis +25 °C. Unter +10 °C sind viele Klebstoffe nicht mehr plastisch, d.h. es gibt keine Haftung. Die Temperatur ist auch bei der Lagerung zu beachten und ein Klebeband sollte sich vor der Verwendung akklimatisieren können – vor allem im Winter. Auch sollte man auf Kondenswasserbildung beim Kleben – vor allem auf Metall – achten.

- Mechanische Belastung richtig bewerten –Schälkräfte sind die Killer in der Belastung von Klebungen. Konstruktiv müssen Klebverbindungen so designed werden, dass möglichst Scher-Zugbelastung generiert und einseitige Schälbeanspruchung vermieden werden. Auch muss großflächig – und nicht punktuell – geklebt werden, weil Klebefläche = Kraft ist.

- Umgebungsbedingungen kennen und beachten – Klebebänder sind keine Alleskönner – sie sind Spezialisten, genau deshalb gibt es eine riesige Auswahl an unterschiedlichen Tapes. Die Kenntnisse über die Anwendungsbedingungen sind deshalb unabdingbar. Einflüsse wie UV-Strahlung, Temperaturbereich, Feuchtigkeit/chemische Einwirkung, Freiluftanwendung etc. sollten vor Auswahl des Klebebandes bekannt sein.

- Verklebung „reifen“ lassen – die Klebkraft steigt mit der Zeit. Die Haftung erfolgt zwar sofort – aber voll belastbar ist ein Klebband – je nach System – erst nach 24–72 h. Klebstoffe sind viskoelastische Materialien, d.h. sie neigen zum „Kriechen“. Deshalb muss die Verweilzeit, bevor die Klebung belastet wird, bekannt sein und sollte beachtet werden. Bei manchen Tapes kann eine thermische Behandlung, z.B. 60 °C für 1 h, die Verweilzeit verkürzen und teilweise auch die Klebkraft erhöhen.

- Lagerung und Handling – Klebebänder sind keine Dekoartikel, d.h falsche Lagerung bedeutet Performanceverlust. Sie sollten kühl (ca. 15 – 25 °C), trocken, staubfrei, UV-geschützt – also nicht in direkter Sonne oder am Fenster – gelagert werden. Auch sind offene Rollen auf der Werkbank zu vermeiden: Fremdstoffaufnahme oder Staub können die Haftung ruinieren. Auch hier ist das Haltbarkeitsdatum zu beachten.

- Rückbau/Entfernbarkeit einplanen. Schon bei der Tape-Auswahl sollte man an das End-of-Life eines Produktes denken. Wenn die Verbindung später wieder lösbar sein muss, und das ist immer öfters der Fall, sollte man rückstandsfrei lösbare Bänder oder reversible Systeme verwenden.

„Die meisten unterschätzten Potenziale liegen da, wo Tapes mehrere Funktionen gleichzeitig übernehmen können: kleben + dichten + dämpfen + schützen + trennen.“ Holger Walter, Leiter Klebelabor, Seyffer GmbH