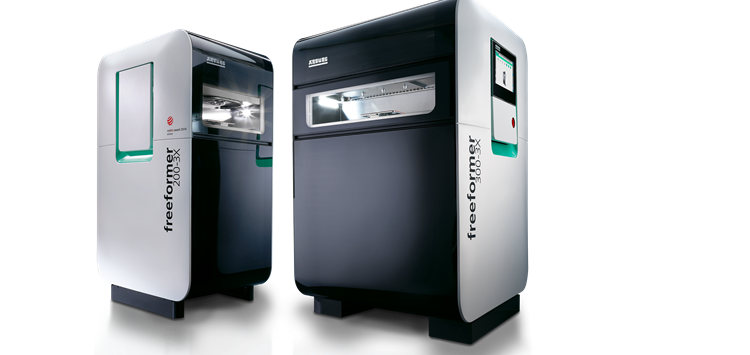

Im Faberlab werden ein Freeformer 200-3X und ein Hochtemperatur-Freeformer 300-3X in Betrieb sein, um Benchmark-Teile im AKF-Verfahren zu fertigen (Bild: Arburg)

20.02.2023 Neues Additive Center in Italien eröffnet

Anfang März 2023 wird beim Dienstleister für die industrielle additive Fertigung, Faberlab, das Additive Center „Faberlab powered by Arburg“ eröffnet. Beide Unternehmen kooperieren zukünftig am Faberlab-Standort Orrigio im Großraum Mailand, um Interessierten und Kunden der 3D-Drucktechnologie die unterschiedlichen Möglichkeiten der industriellen additiven Fertigung direkt an den Maschinen vorführen zu können.

Die Kooperationspartner werden eng zusammenarbeiten, um zur Technologie und zu allen möglichen Dienstleistungen rund um die industrielle additive Fertigung zu beraten. Dieses Pilotprojekt entspricht in seiner Ausgestaltung dem Arburg Prototyping Center (APC), das das Unternehmen in der Zentrale Loßburg sowie den Niederlassungen in den USA und China betreibt. Auch in Italien können die Kunden dann Benchmark-Bauteile herstellen und Materialien qualifizieren lassen. Damit baut Arburg die Reichweite seiner AM-Aktivitäten strategisch weiter aus und kann ab sofort auch gezielt auf die lokalen Anforderungen und Bedürfnisse des italienischen Marktes eingehen. Das Team vor Ort kann die Freeformer- und TiQ-Kunden damit noch schneller, spezieller und sehr praxisnah unterstützen. Faberlab wiederum hat in den letzten Jahren durch die Arbeit für den Maschinenbau, die Medizintechnik, die Luft- und Raumfahrt, die Automobilindustrie und den Anlagenbau Kompetenzen und Kenntnisse entwickelt, die es in die Zusammenarbeit einbringt.

Die Angebote der Unternehmen ergänzen sich, weshalb das „Faberlab powered by Arburg“ Additive Center auch Dienstleistungen wie Rapid Prototyping, Bauteil-Design und Schulungen anbietet, also eine Rundum-Betreuung über die gesamte Wertschöpfungskette von der Entwicklung bis zur Fertigung. Konkret bedeutet das, dass in Orrigio Benchmark-Teile, funktionale Prototypen und Kleinserien aus verschiedensten Originalmaterialien additiv gefertigt werden können, bei Bedarf auch rund um die Uhr. Damit wird bei Kaufinteresse an Fertigungssystemen vorab geprüft, ob das Arburg-Kunststoff-Freiformen oder die FDM-Technik für das gewünschte Bauteil, das Material und die Anwendung tatsächlich geeignet sind. Um sich mit der Technologie vertraut zu machen, haben Interessierte zusätzlich die Möglichkeit, an Technologie-Schulungen teilzunehmen und vor Ort selbst an den Maschinen zu arbeiten. Das Additive Center ist außerdem mit Laserschneidmaschinen und modernen digitalen Fertigungstechnologien ausgestattet, die ein angepasstes additives Design des zu fertigenden Objekts ermöglichen.

So lassen sich nicht nur additive Standardbauteile, sondern auch komplexe Funktionsbauteile als Hart-Weich-Verbindungen oder mit Stützmaterial herstellen. Für die Produktion im industriellen Maßstab steht eine breite Palette von Originalmaterialien, Materialkombinationen und Farben auf höchstem Qualitäts- und Stabilitätsniveau zur Verfügung. Zwei von vielen Beispielen sind etwa der 3D-Druck mit ABS für schlagzähe Bauteile mit hoher Oberflächengüte oder die additive Verarbeitung von SEBS, einem TPE mit hoher Elastizität, Weichheit, guter Einfärb- und Formbarkeit.