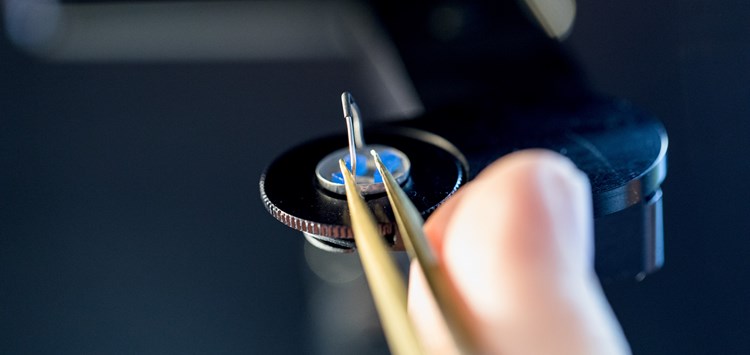

Die sehr kleinen Elastomerpartikel werden mit einer Pinzette auf den Wägeteller der TGA aufgebracht (Bild: Tobias Ehmer)

09.03.2023 Prüfverfahren praxisgerecht anwenden – Teil 3b

Thermogravimetrische Analyse – tiefer Einblick in die Mischungszusammensetzung

Ohne die richtigen Mess- und Prüfverfahren sind Entwicklungen im Bereich der Dichtungstechnik schwierig oder unnötig teuer. Diese Serie zeigt, wie man anhand klassischer und innovativer Verfahren zu relevanten und/oder hilfreichen Daten kommt.

Während die im letzten Artikel beschriebene Dichtemessung nur für eine grobe Materialidentifikation geeignet ist, kann mit der Thermogravimetrischen Analyse (TGA) der Aufbau einer Rezeptur soweit beschrieben werden, dass sich viele Änderungen an der Mischung trotz unveränderter Dichte erkennen lassen. Das zentrale Prüfinstrument bei beiden Methoden – sowohl der Dichteprüfung als auch der TGA – ist eine hochgenaue Waage.

Das Verfahren in Kürze: Bei der TGA werden sehr kleine Probekörper (10 bis 20 mg) (Bild 1)

linear mit einer vorgegebenen Aufheizrate erwärmt. Die Probenkammer kann mit verschiedenen Gasen gespült werden. Deshalb wird vor Beginn der Prüfung ein Umschaltpunkt von Inertgas (z.B. Stickstoff oder Argon) auf ein oxidierendes Gas (Sauerstoff oder Luft) festgelegt. Die Umschaltung erfolgt nach der kompletten Zersetzung des Polymers (Pyrolyse). Aufheizraten, Verweilzeiten, Kühlraten und Umschaltpunkte können frei programmiert werden. Dies wird in den entsprechenden Normen oder Prüfvorschriften festgelegt. Mittels einer Thermowaage wird die relative Gewichtsänderung in % kontinuierlich aufgezeichnet. Das Prinzip der Thermowaage geht auf den Japaner Kotaro Honda zurück, der sie 1915 vorstellte [1]. Der Einsatz bei Polymeren erfolgt erst seit ungefähr den 1960er Jahren [2].

Meistens werden TGA-Ergebnisdiagramme mit einer DTG (Derivative Thermogravimetrie) kombiniert, d.h. die 1. Ableitung der Zersetzungskurve ergibt die Zersetzungsgeschwindigkeit eines Elastomerwerkstoffes. Die DTG wird im Ergebnisdiagramm mit einer anderen Farbe dargestellt. Durch diese Ableitung erhält man Temperaturpeaks, welche zur besseren Abgrenzung der Vorgänge in der TGA helfen. So ergeben sich polymertypische Zersetzungstemperaturen, die allerdings bei Synthesekautschuken für eine belastbare Polymerbestimmung meistens zu nahe beieinanderliegen.

Da die Probekörpergeometrie einen Einfluss auf die Ergebnisse haben kann, sollten die Probekörper möglichst klein bei einer großen Oberfläche sein, damit das Elastomer schnell der Temperaturänderung folgen kann. Praktisch bedeutet das für Gummiproben, dass bei einer Probenmenge von 10 bis 20 mg die einzelnen Partikelchen zwischen 1 und 3 mg liegen.

Wichtigste Prüfnormen:

- DIN EN ISO 11358 (2022-07) Kunststoffe – Thermogravimetrie (TG) von Polymeren – Teil 1: Allgemeine Grundsätze (ISO 11358-1:2022): Allgemeine Beschreibung der Durchführung einer thermogravimetrischen Analyse, das Aufheizprogramm wird nicht definiert.

- ISO 9924 (2016-08) Rubber and rubber products – Determination of the composition of vulcanizates and uncured compounds by thermogravimetry (Bestimmung der Zusammensetzung von vulkanisierten und unvulkanisierten Mischungen durch Thermogravimetrie):

- Part 1: Butadiene, ethylene-propylene copolymer and terpolymer, isobutene-isoprene, isoprene and styrene-butadiene rubbers: Für diese Methode gelten einige Einschränkungen, so sollten bspw. Elastomere nach der Pyrolyse keinen kohlenstoffhaltigen Rückstand erzeugen.

- Part 2: Acrylonitrile-butadiene and halobutyl rubbers: Für polare und halogenhaltige Proben mit langer Messzeit. Der Vorteil ist, dass der bei der Polymerpyrolyse entstehende Ruß (meistens) separat erkannt und nicht der Rußmenge zugeschlagen wird.

- Part 3: Hydrocarbon rubbers, halogenated rubbers and polysiloxane rubbers after extraction: Vor der TGA werden Weichmacher und Additive aus den Elastomerproben extrahiert. Diese Methode ist für alle dichtungstechnisch eingesetzten Natur- und Synthesekautschuke anwendbar.

Interpretation der Messergebnisse bzw. Bewertung des Verfahrens: Die TGA-Kennlinie bzw. das TGA-Diagramm stellt den prozentualen Gewichtsverlauf der Probekörper über der Temperatur dar (Bild 2). Der erste Gewichtsabfall – vor Beginn der Zersetzung des Polymers – entsteht durch das Ausgasen verdampfbarer Anteile und wird als „flüchtige Bestandteile“ ausgewiesen. Darin enthalten sind Oligomere, Verarbeitungshilfsmittel und, falls vorhanden, Weichmacher. Ohne Weichmacher liegt dieser Anteil typischerweise zwischen 1 bis 3%. Mit Weichmacher kann dieser in Ausnahmefällen >40% sein. Dies kann z.B. bei einem weichen EPDM-Werkstoff mit 40 Shore A der Fall sein.

Das zentrale Ereignis in der TGA von Elastomeren ist die Zersetzung des Polymers, welche sich unter der anfänglichen Spülgasatmosphäre als schlagartiger Gewichtsabfall zeigt. In der ersten Ableitung (DTG) ist dieses Ereignis der größte Ausschlag (absolutes Maximum der Kurve). Der Beginn und das Ende dieses Abfalls stellen den Polymeranteil dar („pyrolysierbare Bestandteile“). Diese beiden ersten Stufen bzw. Bereiche erkennt man unter einem inerten Spülgas. Schaltet man nach der stattgefundenen Zersetzung des Polymers (Pyrolyse), z.B. bei 650 °C, auf das zweite, oxidierende Spülgas um, wird der verbliebene Kohlenstoff in der Probe oxidiert und ergibt damit wieder einen Gewichtsabfall („oxidierbare Bestandteile“). Darin enthalten ist der Ruß, der als Füllstoff oder Farbpigment in der Rezeptur enthalten ist. Auch bestimmte mineralische Füllstoffe, insbesondere Kreide, bestehen zu einem Teil aus Kohlenstoff, der bei diesem Schritt oxidiert, also verbrannt wird. Auch Pyrolyseruß, d.h. Rückstände vom pyrolysierten Polymer, z.B. bei FKM-Werkstoffen, können sich unter den oxidierbaren Bestandteilen finden. Meistens kann man jedoch die oxidierbaren Bestandteile mit dem Rußanteil gleichsetzen. Was nach diesen drei Stufen noch übrig bleibt, wird als Ascherest oder nicht oxidierbare Bestandteile bezeichnet. Das sind i.d.R. Metalloxide (ca. 2 bis 6%) und mineralische, d.h. helle Füllstoffe.

Zukunft des Verfahrens: Die Thermogravimetrische Analyse hat inzwischen einen festen Platz in der Prüfung und Analyse von elastomeren Werkstoffen eingenommen. Dies hat zum einen mit der großen Aussagekraft über quantitative Mischungszusammensetzungen – verbunden mit einer kurzen Prüfzeit (im Schnitt 60 bis 90 min.) – zu tun und zum anderen mit einer immer größeren Bedienerfreundlichkeit und günstigeren Anschaffungskosten für das Analysegerät. Hinzu kommt, dass man viele Informationen, welche man auch mit einer klassischen nasschemischen Extraktion erhalten würde, viel schneller und einfacher mit einer TGA bekommt. Deshalb findet man diese Methode immer häufiger in Entwicklungs- und QS-Laboren von Unternehmen, in welchen Elastomerteile eine wichtige Funktion einnehmen.

Praktische Hinweise für eine Auftragsvergabe:

Zur Durchführung einer TGA werden keine bestimmten Normprobekörper benötigt. Die Probekörper können sowohl aus Laborprüfplatten, wie auch aus Fertigteilen entnommen werden. Wie erwähnt, genügen kleinste Materialproben von ungefähr 10 mg. Es empfiehlt sich aber, größere Elastomerproben (z.B. einen gesamten O-Ring) ins Labor zur Analyse zu schicken, weil es die Probenvorbereitung erleichtert und die Gefahr einer Materialverwechslung verringert, wenn z.B. Proben aus Platte und Fertigteil miteinander verglichen werden sollen. Die Standarddurchlaufzeit im Labor (Ankunft der Probekörper bis Versand des Ergebnisberichts an den Kunden) beträgt ca. 5 bis 10 Tage.

Literatur

[1] HONDA, Kotaro: On a thermobalance in: The Science Reports of the Tohoku Imperial University, Sendai, Vol. 4, 1915, S.97-103

[2] Z.B. COATS, A.W. und REDFERN, J.P.: Thermogravimetric Analysis – A Review in: Analyst, Vol. 88, 1963, S. 906-924 (First page online: https://doi.org/10.1039/AN9638800906 )

Die Dichtemessung im Video Alle Beiträge der Serie lesen

„Der Vorteil der TGA liegt darin, dass die Rezeptur bis zu einem gewissen Grad transparent gemacht werden kann. In Verbindungen mit zusätzlichen Fertigteileigenschaften wie Härte, Dichte und Druckverformungsrest erlaubt diese Prüfung eine effektive Überprüfung der Rezepturkonstanz.“ Bernhard Richter, Geschäftsführer, O-Ring Prüflabor Richter GmbH