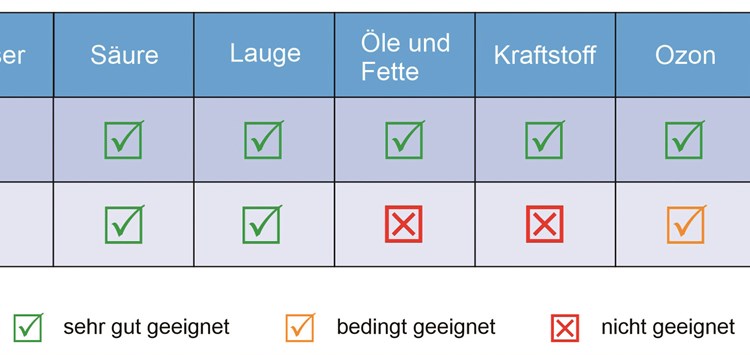

Werkstoffvergleich zwischen PTFE und EPDM im Kontakt mit CPI (Chemical Processing Industry)-typischen Lösemitteln und Chemikalien (Bild: FPS GmbH)

09.09.2025 PFAS: Der Abschied von „Allheilmitteln“

Alternativen. Einschätzungen. Perspektiven.

Obwohl bei Dichtungslösungen als Voraussetzung für eine sichere Funktion das Eigenschaftsprofil der Dichtungen im Vordergrund stehen sollte, wird nach wie vor die Frage nach Alternativen zu „PFAS“-Dichtungen auf Basis des Alleskönners PTFE gestellt.

Obwohl als Resultat der Sektor-für-Sektor Betrachtung von RAC (Risk Assessment Committee) und SEAC (Socio-Economic Assessment Committee) im Rahmen des ECHA-PFAS-Beschränkungsverfahrens die tatsächlichen Beiträge einzelner Anwendungsbereiche und -produkte zur „Gesamtemission PFAS“ immer klarer werden, wurde bisher, von politischer Seite, dem unverständlichen Regulierungstreiben kein Ende bereitet: Vor dem Hintergrund der Mengen von bis vor kurzem noch als unkritisch eingestuften Kältemitteln im Bereich Mobilität oder der Mengen von täglich aus Fernost importierten, PFAS-ausgerüsteten „New Fashion“-Artikeln sind im Verlauf des Fluorpolymer-Lebenszyklus emittierte PFAS-Mengen marginal. Der Dichtungssektor als kleine PTFE-Untergruppe spielt praktisch keine Rolle. Wohin diese Alternativensuche im Bereich Dichtungen für die chemische Industrie führen kann, verdeutlicht der Werkstoffvergleich zwischen PTFE und EPDM im Bild. Das Ergebnis ist eindeutig: EPDM als Kandidat für einen Alternativwerkstoff ist für weniger als die Hälfte der aufgeführten Medien geeignet, während PTFE mit seiner universellen Chemikalienbeständigkeit als Alleskönner dasteht. Übertragen auf den Dichtungssektor könnte dies bedeuten, dass für verschiedene Medien auch unterschiedliche Alternativ-Dichtungswerkstoffe einzusetzen sind. Man stelle sich nun eine Chemieanlage vor, bei der im Rahmen der in zweijährigem Rhythmus durchgeführten Wartungsarbeiten bei 400 Stück DN 60-Flanschen fünf verschiedene Dichtungen, alle gleicher Abmessung, eingesetzt werden müssen. Häufig wird auf diesen Baustellen kaum noch deutsch gesprochen, was den Fehlgriff in die falsche Dichtungskiste noch wahrscheinlicher macht. So werden Chemieunfälle wahrscheinlicher!

Welche Problemlösung bietet sich anstelle von Verboten an? Auch bei PTFE-Dichtungen hat die Entwicklung des UpCycling-Verfahrens – entwickelt durch Fa. 3M/Dyneon, gefördert durch die DBU (Deutsche Bundesstiftung Umwelt) und das Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit – die Überführung der bisherigen „linearen Wirtschaft“ in eine Kreislaufwirtschaft ermöglicht. Die Suche nach Alternativen zu PTFE wird damit überflüssig und der sichere Betrieb von Chemieanlagen ist weiterhin möglich. Durch dieses sichere „End-of-Life-Szenario“ können nun gebrauchte Dichtungen auf Basis PTFE in einem chemischen Recyclingverfahren in die Monomere zurückgespalten werden. Aus diesen wird dann wieder neues PTFE hergestellt, und zwar, ohne dass dabei Qualitätsverluste in Kauf genommen werden müssen.

Das Verfahren eignet sich nicht nur für PTFE und modifiziertes PTFE, sondern auch für PFA und FEP. Auch in Bezug auf Füllstoffe ist das Verfahren tolerant, sofern diese aus Kohle oder Glas bestehen. Damit sind mindestens 75% der Compounds aus den genannten Werkstoffen für das UpCycling-Verfahren geeignet. Mögliche Auswirkungen durch Kontamination der gebrauchten Dichtungen mit Chemikalien können verfahrenstechnisch unterbunden bzw. minimiert werden. Verarbeitungsabfälle und End-of-Life-Produkte werden gesammelt und über Pyrolyse in die Monomere zurückgespalten. Daraus lassen sich dann neue Polymere herstellen, ohne dass dabei Kompromisse hinsichtlich des Eigenschaftsprofils in Kauf genommen werden müssen. Das Verfahren ist umweltfreundlich, ökonomisch sinnvoll und „rechnet“ sich für alle Beteiligten. Gerade deshalb wurde für UpCycling-Anlagen im Großmaßstab unmittelbar nach Bekanntgabe der Möglichkeit die Planungsphase weltweit aufgenommen.

"Die Suche nach Alternativen für PTFE-basierte Dichtungslösungen wird zum Irrweg – die Vielfalt an Alternativwerkstoffen erhöht die Verwechslungsgefahr von Dichtungen in der Praxis – und bei vollfluorierten Fluorpolymeren wird zukünftig eine Kreislaufwirtschaft möglich sein." Dr. Michael Schlipf, Geschäftsführer, FPS GmbH