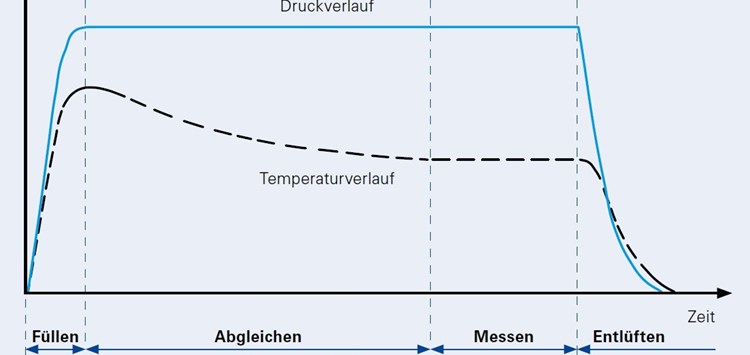

Gesamtprüfzeit mit den einzelnen Phasen der Prüfung [4] (Bild: JW Froehlich Maschinenfabrik GmbH)

31.10.2020 E-Mobility-Komponenten effektiv auf Dichtheit prüfen

Das optimale Verfahren wählen

Leistungsfähige Batteriesysteme müssen entsprechend dicht sein. Um dies zu überprüfen, gibt es verschiedene Verfahren – wobei man allerdings in Entwicklungs- und Produktionsphase unterscheiden sollte. Da in diesem Bereich anwenderseitig immer noch Neuland betreten wird, kann es oft nicht schaden, auf die Unterstützung von Experten zurückzugreifen.

Seit geraumer Zeit befindet sich die Automobilindustrie in einem massiven Umbruch. Aufgrund innerstaatlicher und internationaler Vorgaben, die CO2-Emissionen zu reduzieren, um die festgelegten Klimaziele zu erreichen, setzen viele deutsche Autobauer derzeit auf die E-Mobilität und investieren massiv in die Entwicklung energieeffizienter Elektromotoren. Der elektrifizierte Antriebsstrang stellt dabei jedoch nur eine Herausforderung dar, eine andere besteht darin, den von Verbrennerfahrzeugen gewohnten Fahrkomfort auch bei Elektrofahrzeugen sicherzustellen. Berichte von Fahrzeugnutzern, die im Winter mit geringerer Reichweite und fehlender Heizleistung zurechtkommen müssen, fördern nicht gerade die Akzeptanz von Elektrofahrzeugen in der Gesellschaft. Um diese zu erhöhen, arbeiten Fahrzeughersteller u.a. an Hybridkonzepten, wie dem Range-Extender-Konzept, bei dem ein kleiner Verbrennungsmotor dazu genutzt wird, die Batterie stets ausreichend zu laden und auf diese Weise die Reichweite des Fahrzeugs zu vergrößern.

Die Batterie als Basis von Elektromobilität

Nach Meinung von Fachleuten entscheidet die Weiterentwicklung der Batterietechnologie über Erfolg und Misserfolg der Elektromobilität in Deutschland. Die Batterie ist das zentrale Element des Elektrofahrzeugs, denn ihre Kapazität ist die entscheidende Kenngröße. Unter der Kapazität einer Batterie versteht man die maximal entnehmbare Elektrizitätsmenge, die in Amperestunden (Ah) angegeben wird. Kapazität und Ladedauer der Batterie sind Grundlage für mögliche Nutzungskonzepte, während ihre Energiedichte und geometrischen Daten für Fahrzeugdesign, Material- und Fertigungskosten relevant sind. Die Kapazität ist jedoch keine feste Größe, sondern abhängig von den herrschenden Betriebsbedingungen, wie z.B. der Umgebungstemperatur. Dies bedeutet jedoch nicht, dass die maximal entnehmbare Elektrizitätsmenge gesteigert werden kann, indem man die Betriebstemperatur der Batterie künstlich erhöht. Erhöhte Betriebstemperaturen bewirken eine schnellere Alterung der Batterie, die sich mindernd auf deren Lebenszeit auswirkt. Demzufolge wird im Rahmen des Thermomanagements die Temperatur der Batterie geregelt – zum einen, um deren definierte Kapazität sicherzustellen und zum anderen, um Alterungsprozesse zu verlangsamen. Die Temperatur der Batterie ihrerseits hängt nicht nur von Außentemperatur und Sonneneinstrahlung ab, sondern auch von ihrer Eigenerwärmung durch den Batterieinnenwiderstand. Zusätzlich wirken sich mögliche Wärmeverluste aus, die durch geeignete Temperierungsmaßnahmen kompensiert werden müssen. Eine Lithium-Ionen-Batterie sollte daher unter Berücksichtigung sämtlicher physikalischen, chemischen und werkstoffabhängigen Aspekte innerhalb eines Temperaturfensters von 20 bis 40 °C gehalten werden, damit sie optimal betrieben werden kann und nicht vorschnell altert. Lithium-Ionen-Batterien bergen jedoch eine nicht zu unterschätzende Gefahr: Bei zu hohen Temperaturen entsteht ein Druckaufbau in der Zelle. Brennbare Gase können austreten, ein Zellenbrand, bis hin zum heftigen, explosionsartigen Abbrennen der Batterie, ist möglich.