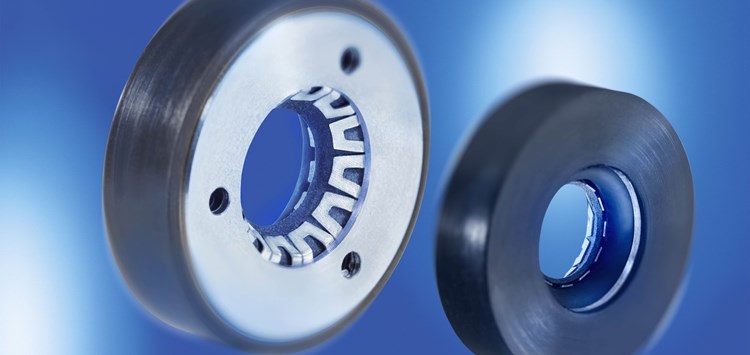

SpeedflonTM - Radialwellendichtung bei hohen Drehzahlen und Betriebstemperaturen bis 220° C (Bild: © ElringKlinger Kunststofftechnik GmbH)

19.09.2016 Viel Potenzial

Trends bei Dichtungswerkstoffen und -compounds – ein Überblick

Viele der steigenden Anforderungen an Dichtungen – seien sie markt- oder normengetrieben – werden heute über weiterentwickelte Werkstoffe und Compounds erfüllt. Hier gibt es noch viel Potenzial, wie die nachfolgenden Beispiele zeigen. Das darf allerdings nicht den Blick auf die Grenzen der Physik und Chemie verstellen, die auch für Werkstoffe und Compounds gelten.

Steigende Anforderungen wie höhere Drücke, längere Laufzeit, geringere Emissionen oder höhere Temperaturen sind noch immer die Triebfedern der Weiterentwicklung quer durch alle Branchen. Neue Antriebskonzepte wie Brennstoffzellen, Wasserstoffantrieb oder Elektroantriebe sorgen im Automobilbereich dafür, dass heute und in Zukunft die Einsatzfelder für Hochleistungswerkstoffe erweitert werden. Nicht erst seit der Diskussion um Fahrzeugemissionen wird versucht, Leckagen oder die Reibung der Dichtsysteme zu verringern. Die SpeedflonTM Radialwellendichtung ist ein Beispiel dafür. Gerade bei hohen Drehzahlbereichen und Betriebstemperaturen bis 220 °C sorgt das patentierte Dichtungsdesign für eine gleichmäßige Radialkraft über den gesamten Druck- und Drehzahlbereich und reduziert dadurch Reibung und Verschleiß. Anwendungsfelder sind Abgasturbolader und andere schnell drehende Motoraufladesysteme. Das geschlossene Dichtkonzept zeigt keine Stillstandsleckage und hat im Start/Stop-Modus daher Vorteile. Auch sorgen durch die Finite-Elemente-Methode optimierte Auslegungen der Dichtungsgeometrie für Effizienzsteigerungen im Bereich der Hochdruckeinspritzpumpe. Niedrige Reibung, hohe Verschleißfestigkeit und niedrige Leckage stehen auch hier im Vordergrund. Dies wird durch den gezielten Einsatz speziell entwickelter Compounds unterstützt.

Dabei gibt es bei den einzelnen Werkstoffen wenig Unterschiede. Was für die PTFE-Werkstoffe gilt, gilt in gleicher Weise auch für thermoplastische Werkstoffe. Basierend auf Moldflon®, dem thermoplastisch verarbeitbaren PTFE, sind neue Werkstoffe entstanden, die gezielt für Anforderungen im automobilen Umfeld, z.B. bei Kraftstoffpumpen, im Thermomanagement, aber auch im industriellen Umfeld, z.B. bei Kolbenkompressoren oder in der Medizintechnik, optimiert wurden. So lassen sich sehr gute Material- und Dichtungseigenschaften mit ressourcenschonender Fertigung kombinieren. PTFE bewährt sich aber auch überall

dort, wo elektronische Bauteile oder Energiespeicherzellen Temperatur- oder Druckschwankungen ausgesetzt sind. Hier besteht die Gefahr der Kondenswasserbildung und der Verschmutzung oder Beschädigung der empfindlichen Bauteile. Druckausgleichselemente aus porösem PTFE sorgen zuverlässig dafür, dass die schädlichen Medien von den empfindlichen Bauteilen ferngehalten werden. Die wachsenden Anforderungen in allen Branchen führen aber noch zu einer weiteren Entwicklung, denn nicht immer lassen sich Bauteile mit Standard-Dichtsystemen versehen. Immer häufiger sind individuelle Dichtungslösungen notwendig, um die Anforderungen zu erfüllen. Hier ist Dichtungs- und Werkstoffwissen sowie eine individuelle Musterfertigung gefragt.

„Konsequent optimierte Dichtstellen führen i.d.R. zu höheren Anforderungen an die Werkstoffe – und hier sind dann intelligente Lösungen und Erfahrung gefragt.“ Dr. Uwe Wallner, Leiter Entwicklung, ElringKlinger Kunststofftechnik GmbH