Schwierige Materialien bzw. Ausgangsformen können diskontinuierlich aufgegeben werden – Polyisobutylen (Bild: UTH GmbH)

17.09.2018 Material prozesssicher aufbereiten, vorhalten und dosieren

Neue Lösung zur exakten Dosierung zähfließender bis hochviskoser Polymere bei der Mischung von Dicht- und Klebstoffen

Die optimale Mischung der Rohstoffe hat einen hohen Einfluss auf die Funktion einer Dichtung oder Klebestelle. Und gerade bei zähfließenden bis hochviskosen Polymeren ist dieser Qualitätsaspekt nicht zu unterschätzen. Ein neues Polymer-Dosiersystem bietet hier eine Alternative zu den häufig verwendeten Fassschmelzer- und Granulatbeschickungssystemen – insbesondere für einen kontinuierlichen Mischprozess.

Die Prozessanforderungen bei der Herstellung moderner Kleb- und Dichtstoffe steigen kontinuierlich und damit auch die Herausforderungen an die verwendete Verfahrenstechnik. Die traditionelle Herstellung der Kleb- und Dichtstoffe mit konventionellen, diskontinuierlichen Mischaggregaten im Batch-Betrieb und deren Nachfolgeeinrichtungen wird heute immer häufiger durch kontinuierliche Mischverfahren abgelöst. Hierdurch lassen sich schnellere Prozessdurchlaufzeiten erreichen, Prozessfehler vermeiden und hohe Durchsätze produzieren, um somit eine maximale Wirtschaftlichkeit zu erzielen. Im Bereich des kontinuierlichen Mischens kommen diverse Maschinentypen mit unterschiedlichen Mischverfahren zum Einsatz, z.B. der Doppelschnecken-Extruder/Mischer, Planetwalzenextruder oder Ko-Kneter. Bei der Zugabe der verschiedenen Rohstoffe können sich unterschiedliche Herausforderungen ergeben. So müssen z.B. die einzelnen Rohstoffe, die in exakten Prozentteilen zu einem fertigen Kleb- und Dichtstoff vermischt werden sollen, prozesssicher den entsprechenden Mischbereichen der kontinuierlichen Mischer zugeführt werden.

Viele dieser Rohmaterialien liegen als Flüssigkeit, Pulver oder Granulat vor. Hierfür gibt es eine Reihe von handelsüblichen Dosieraggregaten. Die Basispolymere als Grundbestandteil liegen allerdings typischerweise als Ballenware oder als zähfließende Materialien in Transportgebinden (z.B. Hobbock) vor. Diese Ausgangsformen mit oftmals speziellen Materialeigenschaften lassen sich nur schwierig mit den handelsüblichen Dosieraggregaten verarbeiten oder ihre Konsistenz kann zu weiteren notwendigen Prozessschritten und/oder Qualitätseinbußen führen.

Sicher mischen

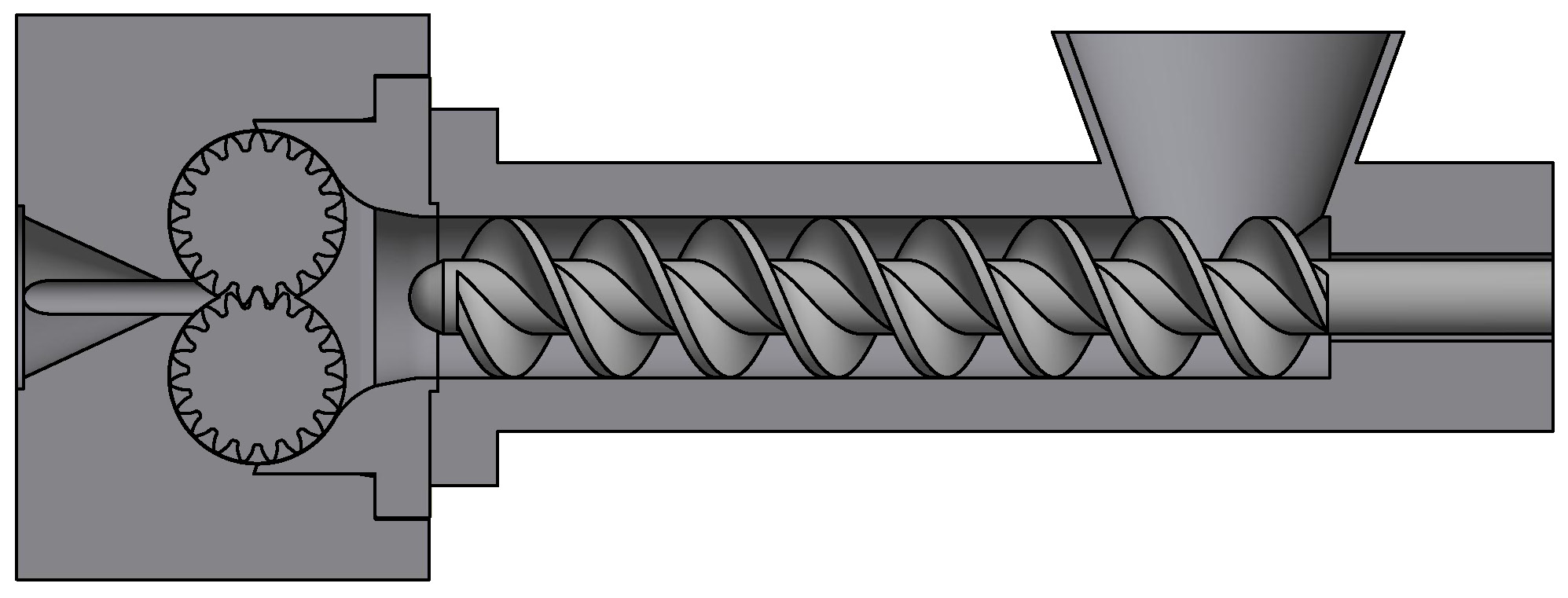

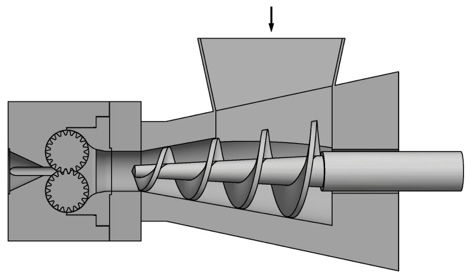

Die Zuführung dieser Komponenten in kontinuierliche Mischprozesse stellt also hohe Anforderungen an die Dosier- bzw. Fördertechnik. Mit dem neuen Polymer-Dosiersystem der UTH GmbH lassen sich Rohstoffe in unterschiedlichen Ausgangsformen diskontinuierlich beschicken und dabei gleichzeitig exakt und kontinuierlich dosieren. Das System basiert auf der roll-ex® Zahnradpumpentechnologie und wurde speziell für das Aufgeben, Plastifizieren und exakte Dosieren von Mischungskomponenten höherer Viskosität (klebrige, zähfließende Materialien sowie hochviskose Ballenware) entwickelt. Bei diesem System wird eine Zahnradpumpe mit dem passenden Fütteraggregat, einem Einschnecken- (Bild 2) oder konischen Doppelschneckenaggregat (Bild 3) kombiniert. Diese Dosierlösung stellt ein einfaches Handling sicher und bietet gleichzeitig die Voraussetzung für eine leichte Prozessintegration.

Durch den großen Aufgabebereich des Doppelschnecken-Fütteraggregats und dessen gegenläufige Schnecken können größere Rohmaterialgebinde gepuffert und im gleichen Schritt zur Zahnradpumpe gefördert werden. Wesentliche Vorteile dabei sind, dass diese Rohmaterialien nicht erst in einem oder mehreren Zwischenschritten aufbereitet werden müssen oder dass ein kompletter Zwischenschritt – wie z.B. die Granulierung – entfallen kann.

Damit ist das konische Doppelschnecken-Fütteraggregat für mehrere Aufgaben zuständig: Einerseits für die Zerkleinerung und Plastifizierung von Feststoffen und andererseits als Zwischenspeicher von Rohmaterialien im Trichter. Als Dosieraggregat kommt eine speziell für Kautschuke entwickelte Zahnradpumpe zum Einsatz. Bekannterweise wird durch die volumetrische Förderung eine hohe Wiederholbarkeit und Dosiergenauigkeit erreicht. Und eben diese Dosiergenauigkeit bietet die Grundlage für einen exakten kontinuierlichen Mischprozess und erlaubt damit die sichere Herstellung gleichmäßiger Rezepturen. Alle produktberührten Komponenten des Dosiersystems sind zudem wassertemperierbar – eine Funktion, die eine Optimierung der Prozesse ermöglicht.

Verschiedene Vorteile

Klassische Einsatzbereiche für das neue System sind Branchen wie die Pharma-, Klebe-, Chemieoder Dichtstoff-Industrie. Anhand von verschiedenen Materialien sollen nachfolgend die Möglichkeiten des Systems gezeigt werden:

• Die Dosierung von zähfließendem PIB (Polyisobutylen) gestaltet sich i.d.R. schwierig: Die Viskosität ist zu hoch, um es mit Flüssigdosierern fehlerfrei zu befördern und das Fließverhalten lässt keine Granulation zu. Mit dem neuen System lässt sich dies lösen. Zudem können im Aufgabebereich einige Liter Material gepuffert werden, das aus kleinen Fässern zugeführt wird.

• Auch bei festeren Materialien, wie z.B. Butylkautschuk oder SBR, bietet das System Vorteile. Das Material wird in Form von Blöcken aufgegeben und von den speziellen konischen Doppelschnecken zerkleinert. Hierdurch lassen sich vorgelagerte Prozesse, wie etwa das Granulieren, einsparen.

• Auch Klebstoffe, die z.B. aus kleinen Fässern oder als Stränge aufgegeben werden, können mühelos verarbeitet werden.

Dieses System ist eine Alternative zu den häufig verwendeten Fassschmelzer- und Granulatbeschickungssystemen und bietet hier verschiedene Vorteile:

• kontinuierliche Förderung bzw. Fütterung des Materials (Vermeidung von Stillstandszeiten bei Prozessanlauf bei Fasswechsel)

• hohe Prozessstabilität (Unterbindung von Lufteinschlüssen durch Fasswechsel)

• erhebliche Zeit- und Kostenersparnis (Zeitaufwand für Fasswechsel entfällt)

• das Einsparen wertvoller Rohstoffe (kein Restabfall bei der Entleerung)

• nachhaltiger Umgang mit Ressourcen durch Wiederverwendbarkeit der Transport-Behältnisse (Fässer, Trommeln u.a.)

Fazit

Das Polymer-Dosiersystem hat sich in der Praxis bei diversen Anwendungen bewährt. So werden bereits Butylkautschuke und PIB-Materialien in kontinuierlichen Mischprozessen (z.B. Doppelschnecken-Extruder/Mischer) zudosiert. Eine weitere Anwendung ist das Wiederaufnehmen und Dosieren von Rückläufermaterialien (z.B. Stanzgittern). Materialien, die bei der Produktion als Abfallprodukt anfallen, können so wieder genutzt und in den Prozess zurückgeführt werden. So lassen sich teure Kleb- und Dichtstoffe einsparen. Ein weiteres Einsatzgebiet für diese neuartige Technik könnte im Bereich der Applikation von Kleb-

und Dichtstoffen bestehen, speziell wo herkömmliche Systeme (z.B. Fassschmelzer) die erforderlichen Prozessanforderungen nicht optimal erfüllen können.

Fakten für Einkäufer

• Zeit – und Kosteneinsparungspotenziale im Prozess und beim Materialverbrauch

• Nachhaltiger Umgang mit Ressourcen durch Wiederverwendbarkeit der Transport-Behältnisse

• Einfach automatisierbar

Fakten für Qualitätsmanager

• Gleichmäßige und reproduzierbare Qualität der Mischungen

• Hohe Prozessstabilität

Bild 1: Schwierige Materialien bzw. Ausgangsformen können diskontinuierlich aufgegeben werden – v.l.n.r.: Polyisobutylen (PIB), Butyl-Kautschuk, SBR-Ballen (BILD: UTH GMBH)

Bild 2: Schematische Darstellung: Einschnecken-Fütteraggregat und Zahnradpumpe (Bild: UTH GmbH)

Bild 3: Schematische Darstellung: Konisches Doppelschnecken-Fütteraggregat und Zahnradpumpe (Bild: UTH GmbH)