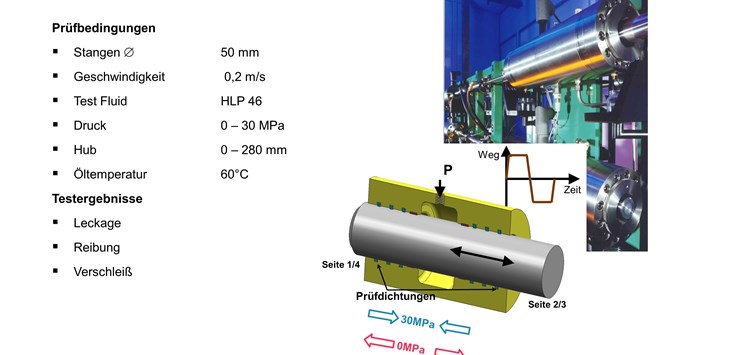

Prüfaufbau und Lastkollektiv (Bild: Trelleborg Sealing Solutions Germany GmbH)

29.10.2021 Langzeitverschleißverhalten von Stangendichtungen

Simulationserkenntnisse für die Praxis validieren

Ein Trend in der Industrie ist es, Lebensdauervorhersagen zu treffen, um z.B. Serviceintervalle festlegen zu können. In Bezug auf Hydraulikzylinder ist die Dichtung ein relevantes Bauteil, für das eine Lebensdauervorhersage aufgrund der Vielfalt der Einflussfaktoren nur sehr schwer abschätzbar ist. In dynamischen Simulationen können theoretisch Verschleiß- und Leckageverhalten durch Festlegung vieler Randparameter im Ansatz abgeschätzt werden. Allerdings sind die Ergebnisse noch nicht ausreichend genau, um zuverlässige Aussagen treffen zu können.

In einem hydraulischen Dichtungssystem bilden die Dichtung, das Hydraulikfluid und die Gegenlauffläche das tribologische System. Die Qualität von Druckmedium und Topographie der Gegenlauffläche beeinflusst das Leckageverhalten und den Verschleiß der Dichtungen maßgeblich.

Untersuchungen zum Langzeitverschleißverhalten bei Stangendichtungen

Um Aussagen aus Versuchsergebnissen zum Langzeitverhalten ableiten zu können, ist eine erheblich längere Versuchsdauer erforderlich, als üblicherweise angewandt wird. So müssen z.B. für die Bestimmung des Langzeiteinlaufverhaltens von Gegenlaufflächen über längere Zeit in definierten Intervallen die relativen Änderungen bewertet werden. Hierzu wurden umfangreiche Untersuchungen durchgeführt. Bei diesen Untersuchungen wurden sowohl das Einlaufverhalten der Gegenlauffläche als auch das Verschleiß- und Leckageverhalten der Dichtungen betrachtet, um hier auch die Einflüsse vom Setzverhalten des Vorspannelementes oder das Deformationsverhalten zu berücksichtigen. Speziell die dynamische Langzeitbelastung wird im Bereich der Dichtungstechnik üblicherweise nicht betrachtet und oftmals unterschätzt. Bild 1 zeigt den verwendeten Prüfaufbau und das in den Untersuchungen angewandte Lastkollektiv. Es kommen drei Achsen zum Einsatz, wobei jede Achse mit zwei Prüfkammern ausgestattet ist und pro Kammer mit je zwei Dichtungen bestückt wird. Untersucht werden zwei verschiedene PTFE-Compounds im gleichen Design und eine Designvariante, die auf besonders geringe Reibung ausgelegt ist (Sonderprofil). Der Prüflauf wird mit Druckwechsel durgeführt, d.h. es gibt 30 MPa in eine Richtung und 0 MPa in der Umkehrrichtung.