Neues aktives Dichtsystem, prädestiniert für GFK-Flansche (Bild: Frenzelit GmbH)

18.03.2019 Nachteile von GFK-Rohrleitungen „aktiv“ kompensieren

Neues Dichtsystem senkt die Betriebskosten und steigert die Sicherheit

GFK-Flansche kommen in vielen Industriebereichen zum Einsatz. Ein Problem dieser Flansche, ihre begrenzte mechanische Festigkeit unter Temperatureinfluss, kann man jetzt mit einem neuen Dichtungssystem kompensieren.

In der chemischen Industrie und anderen Industriebereichen werden Rohrleitungen samt Flanschen aus Kunststoffen, wie z.B. aus glasfaserverstärkten Kunststoffen (GFK), erfolgreich eingesetzt. Probleme gibt es allerdings häufig bei der Langlebigkeit der Dichtverbindung. Im Vergleich zu Stahlflanschen liegt bei GFK-Flanschen nur eine limitierte mechanische Festigkeit unter Temperatureinwirkung vor, sodass sich je nach Anwendungstemperatur ein nennenswertes Warmsetzen ergibt. Dieses Kriechen unter Temperatur können herkömmliche Dichtungen nicht kompensieren. Das aktive Dichtsystem novaline® 910 (Bild 1) stellt hier eine deutlich gesteigerte Leistungsfähigkeit zur Verfügung.

Vorteile von GFK-Rohrleitungen

Rohrleitungs- bzw. Flanschsysteme aus GFK werden aus Gründen der chemischen Beständigkeit für zahlreiche aggressive Chemikalien eingesetzt, die selbst Edelstahl angreifen würden. Zusätzlich wiegen Kunststoffverrohrungen wenig und bieten somit enorme Vorteile für die Rohrstatik. In derartigen Anlagen findet man z.B. Medien wie hochkonzentrierte Salzsäure und Anwendungstemperaturen bis zu 80 °C.

Nachteile von GFK-Flanschen

Die mechanischen Eigenschaften von Kunststoffen verändern sich naturgemäß signifikant mit steigender Anwendungstemperatur. Bereits oberhalb von ca. 40 °C kann es zu nennenswerten Verlusten der Flanschfestigkeit kommen, die mit einem Setzen bzw. Kriechen des Flansches einhergehen. Vereinfacht gesagt, die Flanschblattdicke verringert sich in temperaturbeaufschlagten Anwendungen. Die Folge: Bei mangelnder Rückstellfähigkeit der Dichtungen fällt die Schraubenvorspannkraft auf „Null“. Es kommt zur Leckage. Daher müssen die Schrauben herkömmlicher Dichtverbindungen häufig nachgezogen werden, was einen erheblichen Kostenaufwand bedeutet und unweigerlich mit zahlreichen Fehlermöglichkeiten verbunden ist.

Rückfederung als Schlüsseleigenschaft

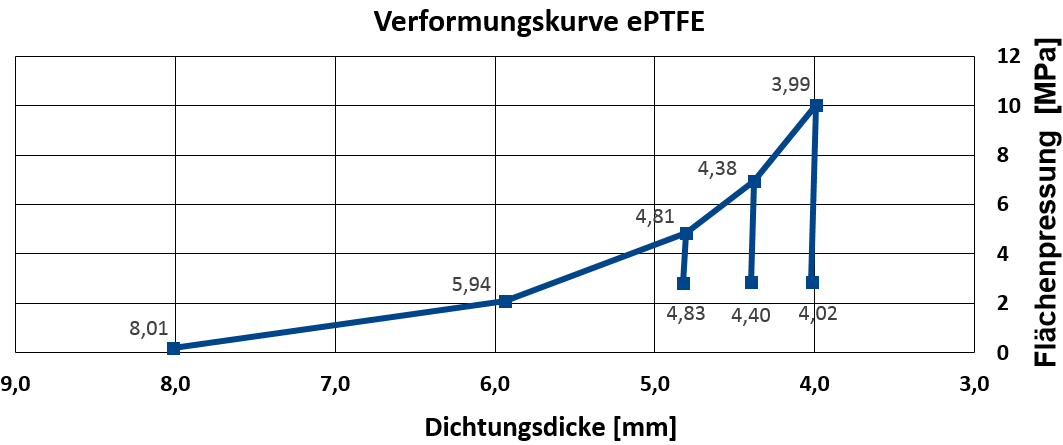

Um das Kriechen eines Flanschsystems ausgleichen zu können, benötigt das Dichtelement nennenswerte Rückfederungseigenschaften. Üblicherweise werden die technischen Daten Zusammendrückung und Rückfederung nach ASTM F36J gemessen und angegeben. Hier werden Rückfederungswerte bei einer Entlastung auf nur noch 0,5 MPa – also fast vollständig entlastet – ermittelt. Daher ist dieses Prüfverfahren nicht geeignet, um eine quantitative Aussage über das Rückfederungsverhalten einer Dichtung in der realen Anwendung zu erhalten. Zu diesem Zweck wurden praxisgerechte Messungen verschiedener Produkte im Dichtungsprüfstand durchgeführt. Die Prüfparameter orientierten sich an DN 40-Dimensionen und den Dichtungsdicken der novaline® 910. Aufgezeichnet wurde der Verformungsweg der jeweiligen Dichtungen unter einer Belastung bis 10 MPa und einer darauffolgenden Entlastung auf ca. 2,5 MPa. Insbesondere die Entlastung auf nur noch 2,5 MPa lieferte wertvolle Erkenntnisse über das Rückfederungsverhalten der verschiedenen Dichtungen bzw. Werkstoffe. Die untere Grenze von 2,5 MPa wurde gewählt, da dies ein kritischer Wert der verbleibenden Flächenpressung ist, unter dem eine sichere Dichtheitsperformance nicht mehr gewährleistet werden kann. Die Rückfederung von ePTFE während der Entlastung von 10 auf 2,5 MPa beträgt lediglich 0,03 mm (4,02 – 3,99 = 0,03 mm) (Bild 2). Diese äußerst geringe Rückfederung von expandiertem PTFE mag wenig überraschend sein. ePTFE besitzt somit nur ein geringes Ausgleichspotenzial gegenüber dem Kriechen von GFK-Flanschen.

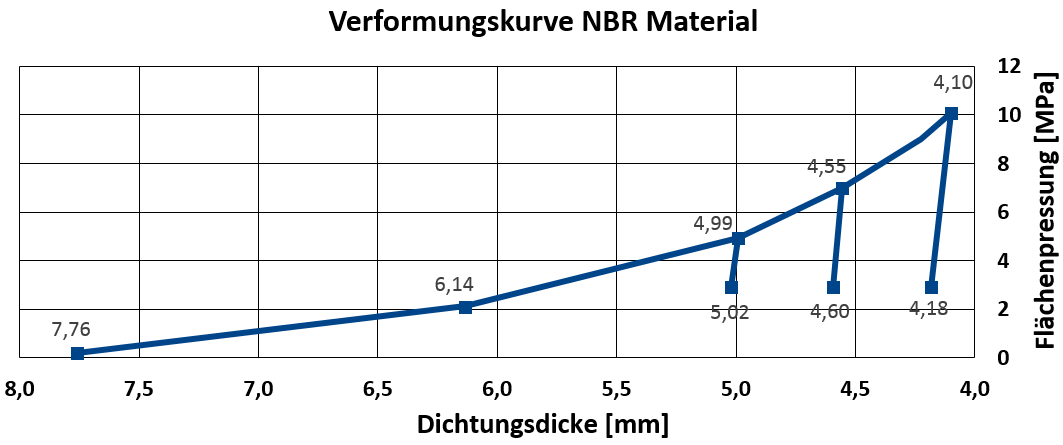

Trugschluss: Gummi federt perfekt zurück

Gemeinhin traut man Gummi-Dichtungen in dieser Hinsicht deutlich mehr zu. Umso überraschender sind die Ergebnisse bei identischem Test mit NBR-Material der Härte 70 Shore A. Bild 3 zeigt, dass auch bei einem Elastomer nur 0,08 mm (4,18 – 4,10 = 0,08 mm) Rückfederungsweg zur Verfügung stehen, wenn die Flächenpressung von 10 MPa nicht weiter als bis auf 2,5 MPa absinken soll.

Die Erklärung der für Gummi erstaunlich niedrigen Rückfederungswerte ist einfach: Der größte Teil der Rückfederung passiert erst, wenn die Flächenpressung unter ca. 1,5 MPa oder sogar nur unter 1 MPa gesunken ist. In einem derart niedrigen Bereich der Verpressung kann man nicht mehr von zuverlässigen Dichteigenschaften ausgehen, weshalb dieser niedrige Pressungsbereich nicht weiter betrachtet werden muss.

Die Lösung: ein aktives Dichtsystem

Völlig anders dagegen das Verhalten des neuen, aktiven Dichtsystems novaline® 910. Es besteht aus drei Elementen:

• einer PTFE-Hülle für die chemische Beständigkeit,

• einer Auflage eines extrem anpassungsfähigen Faserdichtungswerkstoffs als Polymerfeder für eine perfekte Anpassung an die Flanschoberfläche

• und einem Federelement aus speziellem Federstahl.

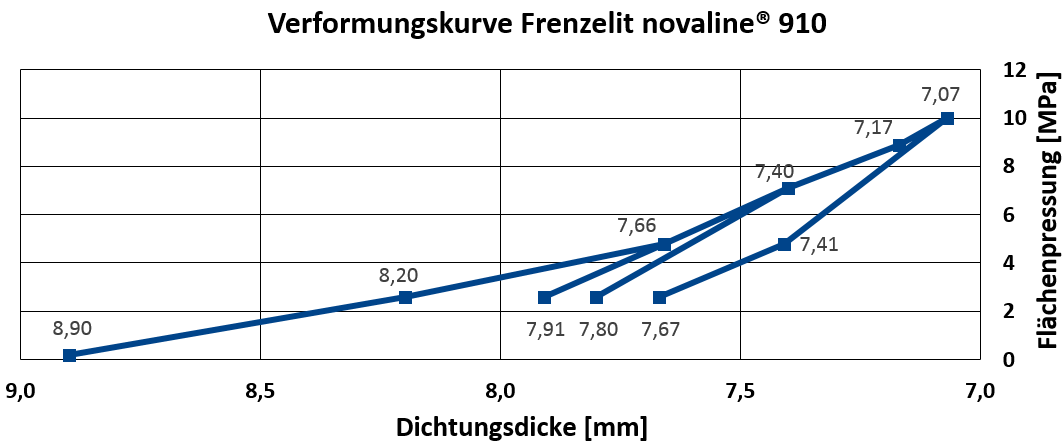

Jedes der drei Elemente übernimmt eine eigene Aufgabe. Zusammen bilden sie ein aktives Dichtsystem mit bisher nicht realisierten Rückfederungswegen. Insbesondere diese Eigenschaft prädestiniert diese Lösung für den Einsatz in GFK-Flanschen. Bild 4 zeigt das Verformungsverhalten des aktiven Dichtsystems in der Dimension DN 40. Von 10 MPa auf 2,5 MPa entlastet legt die aktive Dichtung einen Verformungsweg von 0,6 mm (7.67 – 7,07 = 0,6 mm) zurück. Größere Nennweiten realisieren sogar noch größere Rückfederungswege. Somit kann dem unvermeidlichen Kriechen von GFK-Flanschen oder anderen wenig temperaturfesten Werkstoffen relativ sorglos begegnet werden. Ein- oder mehrmaliges Nachziehen der Schrauben ist i.d.R. nicht mehr erforderlich. Die damit verbundene Zeiteinsparung und vor allem die Erhöhung der Betriebssicherheit ist eine deutliche Verbesserung gegenüber der aktuellen Ist-Situation.

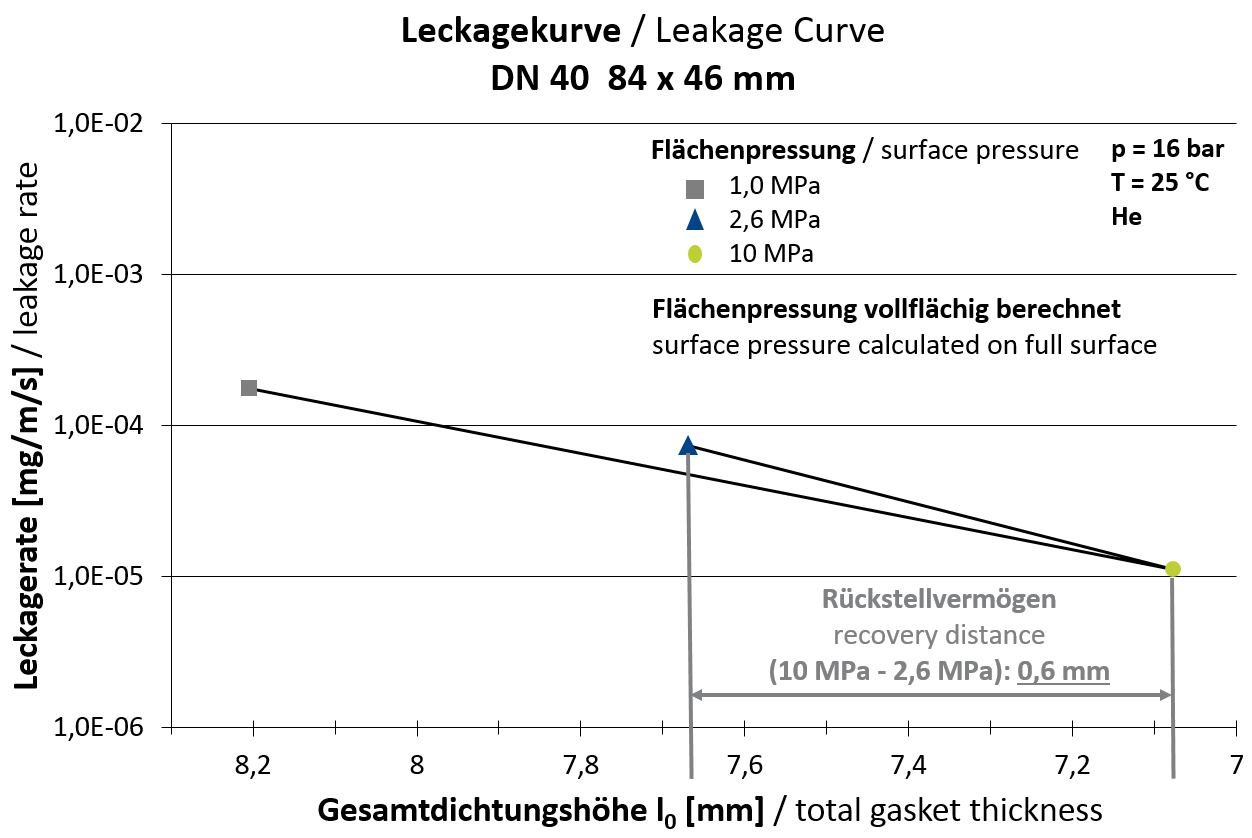

Auch die Leckage ist entscheidend

Selbstverständlich ist die Einhaltung von strengen Leckagegrenzen unter Beachtung der zur Verfügung stehenden Kräfte bzw. Flächenpressungen ein wichtiges Kriterium, um zuverlässige Dichtverbindungen in GFK-Flanschen herzustellen. Bild 5 zeigt die Heliumleckage bei 16 bar Innendruck und einer Anfangspressung von 1 MPa bei einer Montageflächenpressung von 10 MPa und bei einer Entlastung auf 2,6 MPa. Die von der VDI 2290 geforderte Dichtheitsklasse L0,01 wird in allen Situationen nicht nur eingehalten, sondern unterschritten.

Literatur [1] Technische Anleitung zur Reinerhaltung der Luft (TA Luft); 24. Juli 2002; Inkrafttreten: 1. Oktober 2002 [2] VDI 2290 Emissionsminderung – Kennwerte für dichte Flanschverbindungen (06-2012)

Fakten für Konstrukteure/Instandhalter

• Mit dem neuen Dichtsystem lassen sich sowohl bei Erstausrüstung wie auch Instandhaltung die Nachteile von GFK-Flanschen unter bestimten Einsatzbedingungen minimieren

Fakten für Einkäufer

• Kein Aufwand für ein- oder mehrmaliges Nachziehen von Schrauben und höhere Anlagenverfügbarkeit

Fakten für Qualitätsmanager

• Regelkonforme Auslegungen nach TA Luft [1] gemäß den Vorgaben aus der VDI Richtlinie 2290 [2]

Bild 1: Verformungsverhalten von ePTFE (Bild: Frenzelit GmbH)

Bild 2: Verformungsverhalten von NBR 70 Shore A (Bild: Frenzelit GmbH)

®Bild 3: Verformungsverhalten von novaline® 910 DN 40 (Bild: Frenzelit GmbH)

Bild 4: Leckagerate in Abhängigkeit der Flächenpressung bzw. Dichtungshöhe für DN 40 84 x 46 mm (Bild: Frenzelit GmbH)