(Bild: AdobeStock_ fotomek, SimpaTec GmbH)

12.03.2024 PU-Verarbeitung – weiter ausprobieren oder endlich analysieren?

Die sinnvolle Vewendung von KI ist die Zukunft. Dabei hat diese Technologie, die mitten in der Entwicklung ist, ein hohes Potenzial zur Lösung technischer Fragestellungen und um vorhandenes Wissen und neue Erkenntnisse zukünftig gezielter und schneller zu nutzen.

Diese neue Kolumne begleitet die Entwicklung von KI und wird immer wieder technische Felder aufzeigen, die unter KI-Gesichtspunkten betrachtet werden könnten und sollten.

Kommen wir zum heutigen Thema: „Probieren geht über Studieren“. Bei PU-Systemen haben die Verarbeiter ihr „Fingerspitzengefühl“ für Rohstoffe, Mischungen, Prozesse, Bauteile – und auch für die Schwierigkeiten – in langjähriger Erfahrung erarbeitet. Sie sind, wie Konrad Uhlig [1] im „Polyurethan-Taschenbuch“ schreibt, „chemisch und formgebend tätig“. Die eigenen Rezepturen und Verfahren sind dabei wertvoll und vertraulich. Der Herstellprozess ist deutlich komplexer als z.B. das Thermoplastspritzgießen. Wo sonst ein einziges Datenblatt und Werksprüfzeugnis den Rohstoff ausreichend beschreibt, arbeitet die Polyurethen-Formgebung mit einer Fülle an Rohstoffen und Einflüssen: Schon die Polyole können Ether-, Ester- oder Copolymer-basiert sein. Die Ether wiederum bestehen aus Ethylenoxid, Propylenoxid oder Tetrahydrofuran mit eigenen Molekulargewichten und Funktionalitäten. Katalysatoren und Prozessbedingungen haben erheblichen Einfluss auf das Bauteil [2]. Ist es da überhaupt möglich, die Fülle an Einflüssen auf das Ergebnis so einzuschätzen, dass wir von der „Alchemie“ wegkommen in Richtung „Analyse, Simulation und Optimierung“?

Die Frage kann man mit einem klaren „Ja“ beantworten. Ein wichtiges Ziel ist es dabei aber auch, die relevanten Kenngrößen der Rohstoffe sowie ihre Toleranzen gegenüber dem Lieferanten zu benennen. Auch die Ausgangskontrolle dort muss nämlich so gut wie möglich sicherstellen, dass der Kunde glücklich ist und die Produktion läuft. Heute sieht das dagegen meist so aus: Relevante Kenngrößen sind weder bekannt noch geprüft, und werden mit der Aussage „in Spezifikation geliefert“ bereitgestellt. Damit besteht noch lange keine Sicherheit bei der Verarbeitung.

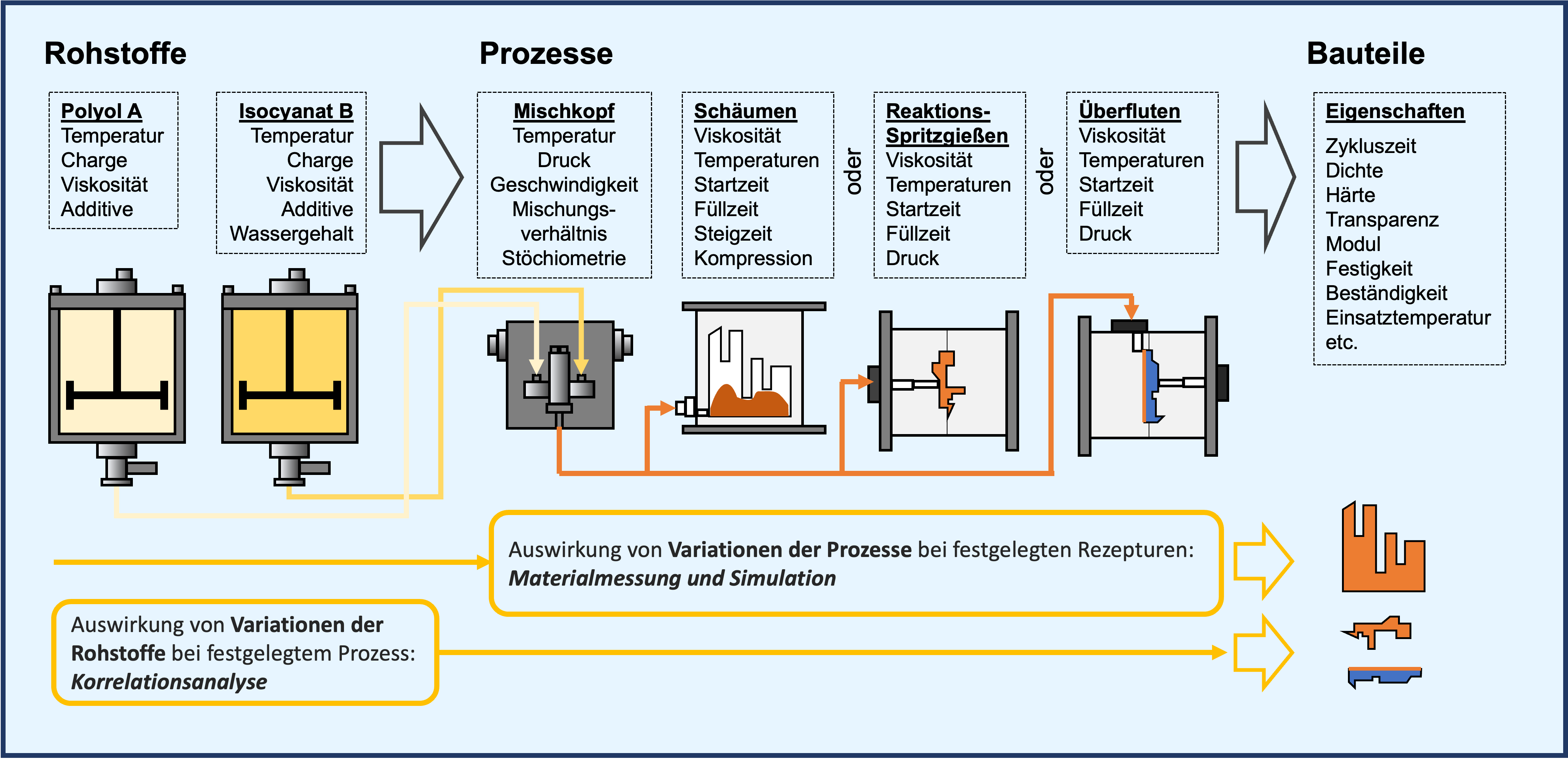

Bevor wir hier allerdings über den Einsatz von KI nachdenken, muss das methodische Vorgehen der Analyse von Polyurethanprozessen definiert werden. Hier bieten sich drei Wege an, die von unterschiedlichen Szenarien aus starten:

- Die Rezepturen sind festgelegt und der Prozess soll verbessert werden. In diesem Fall erfolgt die Analyse durch Prozess-Simulation. Die Reaktionskinetik der Rezepturen wird in einem Labor gemessen und die resultierenden Kennwerte werden für eine Simulationssoftware aufbereitet. Die Qualitätsparameter der Bauteile aus diesen Rezepturen werden zugeordnet und dann in Simulations-Runs zur Optimierung genutzt. Das Ergebnis ist eine Prozessoptimierung und die Erkenntnis der Abhängigkeiten der Bauteile vom Prozess.

- Die Rezepturen werden bauteilgerecht variiert und die Prozesse sind in einem bestimmten Rahmen begrenzt. In diesem Szenario erfolgt eine Korrelationsanalyse mit statistischer Versuchsplanung. Es werden reale Versuchspunkte durchgeführt, deren Parameter von einer Software vorgegeben werden. Die Versuchspunkte werden dann ebenfalls den Eigenschaften der entstehenden Bauteile zugeordnet. Das Ergebnis ist die Erkenntnis, welche Auswirkungen welche Rezepturänderungen auf die Bauteile haben.

- Die im Unternehmen bestehenden Erfahrungen werden durch Migration von Rezepturen, Prozessdaten und Bauteileigenschaften in eine intelligente Datenbank übertragen. In dieser werden durch maschinelles Lernen (die Erstellung einer „Korrelationsmatrix“), je nach vorhandenen Daten aus Simulation und/oder Variation, alle bisher verborgenen Zusammenhänge von Rohstoff, Prozess und Bauteil aufgezeigt. Das Ergebnis ist eine umfangreiche Nutzung der Erfahrungen im Unternehmen, die über eine Qualitätssicherung weit hinausgeht. Werden hier auch wirtschaftliche Informationen berücksichtigt, können sich Zusammenhänge aufzeigen, welche Bauteile, Prozesse oder Rohstoffe den Ertrag maximieren.

Bei Ansatz 3 spielt KI – sinnvoll eingesetzt – schon heute ihre Stärken für ein Unternehmen aus. An dieser Stelle von unternehmensübergreifenden Datenbanken zum Nutzen aller Beteiligten in einem kooperativen Ansatz zu träumen greift zu kurz. Wer es nicht tut, wird kurzfristig abgehängt. Es geht dabei nicht darum NI (natürliche Intelligenz) durch KI zu ersetzen, sondern letztere effektiver zu nutzen.

Literatur

[1] Konrad Uhlig „Polyurethan Taschenbuch“, HANSER Verlag, ISBN 978-3-446-40307-9

[2] Veronika Eilermann „Synthese und Charakterisierung neuartiger aliphatischer High-Performance- Polyurethan-Weichschäume“, Dissertation an der Technischen Universität Clausthal, 2021

Einflüsse von Rohstoffen und Prozessen auf drei unterschiedliche Polyurethanbauteile sowie Optimierungsstrategien (Bild: SimpaTec)

„Analyse ist bei der PU-Verarbeitung schon heute möglich. Sie ist zwar anspruchsvoll, hat aber hohes Potenzial für Wertschöpfung und Kundenzufriedenheit.“ Dr.-Ing. Michael Bosse, Prozess- und Materialexperte, Technical Sales, SimpaTec GmbH