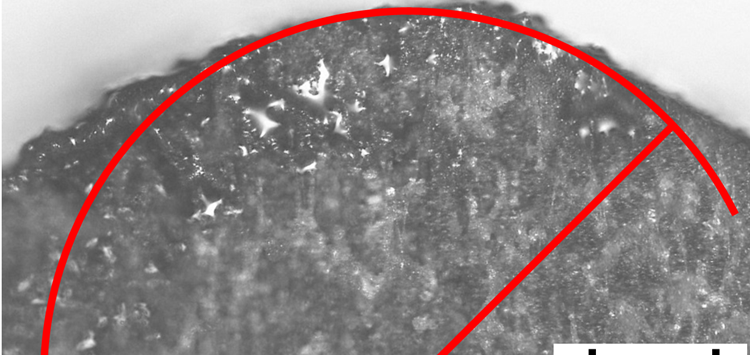

Querschnitt einer unbeschichteten Dichtkanten eines RWDR, 35 mm, nach Gebrauch nach 21 min Tropfentest bei 2000 min-1 (Bild: Fraunhofer IFAM, Bremen)

31.10.2017 Beschichtungsgerechte Dichtkante am Radialwellendichtring

Die Energieeffizienz verbessern

Die Energieeffizienz von Maschinen ist heutzutage von allgemeinem Interesse. Bei sich bewegenden Teilen werden gerne Schmierstoffe eingesetzt. Die dazu wiederum benötigten Dichtungen verursachen Reibung und ungewollte Energieverluste. Mithilfe von plasmapolymeren Beschichtungen auf den dynamischen Dichtstellen lassen sich im Antriebsstrang von Personenkraftwagen die CO2-Emissionen um 1,3 g CO2/km senken. Eine Mikrostrukturierung der Dichtlippe bietet noch einmal ein CO2-Einsparpotenzial von bis zu 1 g CO2/km. Auch andere Industriebereiche wie Windenergie, hydraulische und pneumatische Anwendungen können von einem verbesserten Verschleißschutz und einer reduzierten Reibung bei elastomeren Dichtungen profitieren.

Grundvoraussetzung für die Reibungsreduktion ist eine beschichtungsgerechte Dichtkante. Es ist daher wichtig, dass die Dichtungen bereits vorkonditioniert sind, um ihren Dichtungszweck erfüllen zu können. Durch die höhere Härte bzw. den höheren Elastizitätsmodul der plasmapolymeren Beschichtung wird die elas-tomere Dichtkantenoberfläche in ihrem aktuellen Rauheitszustand konserviert. Die Beschichtung erzielt primär durch ihren Effekt der Adhäsionsminderung eine Reibungsreduzierung. Bei Einsatz von Schmierstoffen helfen die veränderte Oberflächenenergie und der damit einhergehende oleophile Charakter. Die Anwendungstauglichkeit richtet sich nach Dichtkantenradius und ausgebildeten mikroskopischen Förderstrukturen. Ein entsprechendes Rauheitsprofil muss lediglich durch Laserstrukturierung im Kegelwerkzeug vorgesehen werden. Durch einen größeren Dichtkantenradius lässt sich der Einlaufverschleiß schon beim Anspritzen der Dichtung in dieser Form vorwegnehmen.

In einem Personenkraftwagen lassen sich Lagern und Dichtungen 4,85% der Energieverluste zuordnen [1]. Durch die plasmapolymere Beschichtung kann eine realistische Reduzierung des Reibmoments um 35% oder mehr erreicht werden [2 bis 8]. Bei gleicher Verteilung auf Lager und Dichtungen und dem Aspekt, dass bei Lagern mit Dichtungen, die Dichtung 50% ausmachen, ergibt sich, dass mehr als 20% der 4,85% eingespart werden können. Der durchschnittliche CO2-Ausstoß der Fahrzeugflotte der Automobilhersteller ist aufgrund des aktuellen Stands der Technik und nicht zuletzt wegen der aktuell geltenden gesetzlichen Regelung bei 130 g CO2/km oder ggfs. darüber. Daraus lässt sich ein CO2-Einsparpotenzial von 1,3 g CO2/km bei flächendeckendem Einsatz der plasmapolymeren Beschichtung auf den dynamischen Dichtstellen der Fahrzeuge ableiten. Dazu ist allerdings eine beschichtungsgerechte Dichtkante an der dynamischen Dichtung notwendig. Dies lässt sich durch einen größeren Dichtkantenradius lösen.