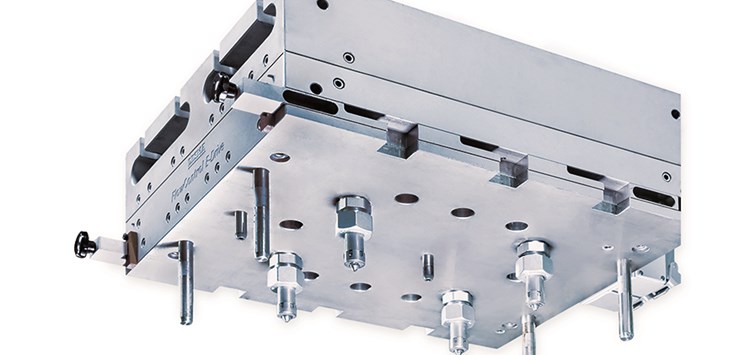

Interessant für das Rationalisierungspotenzial sind die technischen Nebenzeiten bei der Dichtungsfertigung mit der Kaltkanaltechnik (Bild: Klöckner DESMA Elastomertechnik GmbH)

16.09.2019 Die Gummiverarbeitung optimieren

Intelligentes MaschinenBenchmark und E-Drive Kaltkanaltechnik machen es möglich

Dem kontinuierlich steigenden Leistungs- und Preisdruck können Gummiverarbeiter heute mit Abfallreduzierung durch Kaltkanaltechnik und Zykluszeitreduktion mithilfe von Maschinen-Benchmarks begegnen.

Weiterentwicklung der Kaltkanaltechnik

Die FlowControl Kaltkanaltechnik ist eine der fortschrittlichsten Technologien im Bereich Abfallreduzierung durch Direktanspritzung. Durch diese Technik von DESMA lässt sich der Abfall auf nahezu 0 % reduzieren. Dadurch ist eine ressourcenschonende Produktion gegeben und es sind optimale Bedingungen für eine Automatisierung vorhanden. Viele Elastomerverarbeiter wünschen sich jedoch hydraulikfreie Kaltkanalsysteme. Das gab den Ausschlag, einen Verschlussdüsenkaltkanal zu entwickeln, der elektrisch angetrieben wird. Die Bewegung der Nadeln erfolgt beim E-Drive Kaltkanal über einen Schrittmotor, der in der Lage ist, im 1/10-mm-Bereich die Nadel zu positionieren. Die Auswertung der Bewegung findet direkt am Motor über einen Decoder statt. Der E-Drive Kaltkanal hat nicht nur den Vorteil, dass er vollelektrisch angetrieben wird und somit den Ein- und Ausbau sowie Wartungsarbeiten deutlich erleichtert, sondern auch den Vorteil, dass alle Meldungen, die der Motor ausgeben kann, über das Bediengerät angezeigt werden können. Das macht den Prozess sicherer und somit stabiler, da der Bediener direkt darüber informiert wird, wenn eine Düse nicht ordnungsgemäß geöffnet oder geschlossen werden sollte. Des Weiteren ermöglicht die flexibel einstellbare Position der Nadel, dass während des Einspritzvorgangs, durch langsames Schließen gegen Ende des Prozesses, Friktionswärme erzeugt werden kann. Dabei lassen sich auch beim E-Drive Kaltkanal alle Nadeln einzeln öffnen und schließen. Somit ist weiterhin sichergestellt, dass mit einem Einspritzvorgang mehrere unterschiedliche Volumina/Düsen in einer Form abgedeckt werden können. Ebenfalls können, im Falle von defekten Nestern, einzelne Nadeln komplett abgeschaltet werden, um so ein oder mehrere defekte Nester kompensieren zu können.

Zykluszeitreduzierung durch Maschinen-Benchmark

In der Dichtungsindustrie werden auf nahezu identischen Spritzgießmaschinen die gleichen oder ähnliche Artikel gefertigt. Das bedeutet wiederum, dass diese Maschinen theoretisch die gleichen Zykluszeiten aufweisen müssten. Bei mehreren namhaften Dichtungsherstellern wurden mit dem von DESMA entwickelten GapAnalyzer, Maschinenvergleiche mit nahezu identischen Spritzgießmaschinen durchgeführt. Trotz vergleichbarer Prozesse konnte unter den einzelnen Maschinen eine durchschnittlich abweichende Zykluszeit von mindestens 10 % festgestellt werden.

Um das Maschinen-Benchmark durchführen zu können, müssen folgende Voraussetzungen erfüllt werden: Zum einen sollten die wirtschaftlichen Voraussetzungen, wie z.B. der signifikante Anteil der technischen Nebenzeiten, bekannt sein. Die Zykluszeiten sollten < 5 min. liegen und es sollten mehrere baugleiche Maschinen, die einen nahezu identischen Artikel produzieren, zur Verfügung stehen.

Der zweite Punkt sind die technischen Voraussetzungen, wie z.B. ein vollautomatisierter Maschinenzyklus und eine Maschinensteuerung. Diese sind ab der Version DRC1210 erfüllt. Sind diese Voraussetzungen gegeben, kann ein Maschinen-Benchmark durchgeführt werden. Danach geht es an die Betrachtung der technischen Nebenzeiten im Maschinenablauf, wie z.B. Werkzeug öffnen, Ausstoßer und Bürsteinrichtung verfahren usw. Bei der Optimierung werden nur diese Werte betrachtet, da die anderen Abläufe artikelrelevant sind und nicht verändert werden dürfen (z.B. Heizzeit, Einspritzen usw.) (Bild 1).

Anschließend werden an den ausgewählten Spritzgießmaschinen Hochgeschwindigkeits-Messungen durchgeführt und eine Smart Cam im Formenträgerbereich installiert. Der Zeitaufwand für die Installation der Hardwarekomponenten beträgt pro Spritzgießmaschine ungefähr dreißig Minuten. Die Spritzgießmaschinen sollten nun durchgängig für mehrere Stunden ohne Zwischenfälle produzieren. Der GapAnalyzer zeichnet alle relevanten Maschinenabläufe auf und speichert diese ab. Nach dem Dauerlauf werden die Daten durch den GapAnalyzer ausgewertet, analysiert und anschließend in Form einer Tabelle ausgegeben. Die durchschnittliche Zykluszeit pro Spritzgießmaschine ist so ablesbar. Jede Maschinenbewegung wird mit der selbigen Bewegung aller getesteten Maschinen verglichen und der Reihenfolge nach bewertet. Daraus lässt sich für jede Maschinenbewegung die Spritzgießmaschine mit der kürzesten Taktzeit herausfiltern und es lässt sich damit erkennen, um wie viele Sekunden oder Millisekunden die anderen Spritzgießmaschinen langsamer sind. Anhand aller aufgezeichneten Daten des Gap-Analyzers wird eine virtuelle Spritzgießmaschine mit den besten Werten aus allen getesteten Spritzgießmaschinen, generiert. Die vom GapAnalyzer errechnete theoretische Best-Zykluszeit ist die schnellste erreichbare Zeit der getesteten Maschinen.

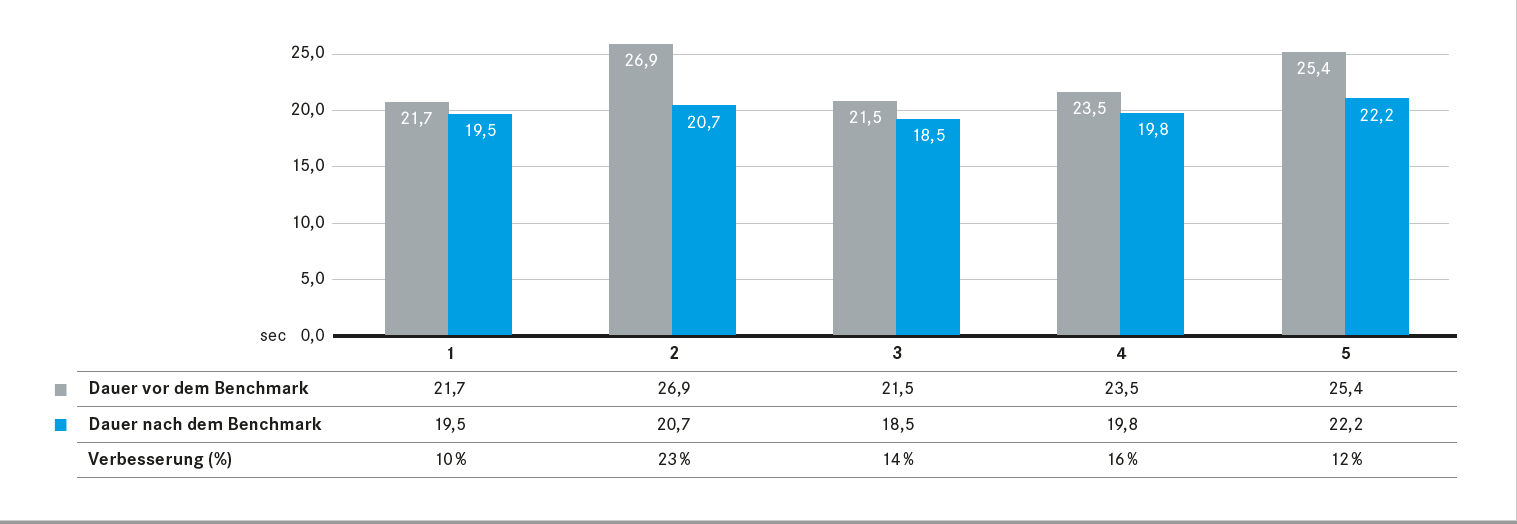

Nach Bereitstellung der Daten durch den GapAnalyzer können die Zeitunterschiede der jeweiligen Funktionen herausgefunden und behoben werden. Nach den Optimierungen wird erneut ein Maschinen-Benchmark an allen Spritzgießmaschinen durchgeführt und die durchschnittlichen Zykluszeiten werden berechnet. Anschließend lässt sich am Gap-Analyzer die Zeitersparnis pro Spritzgießmaschine ablesen. Bei allen absolvierten Versuchen konnte bei den produktunabhängigen Schritten die Zykluszeit um durchschnittlich 15 gesenkt werden. Durch das Maschinen-Benchmark lässt sich so der Maschinenzyklus bei gleichen oder ähnlichen Produkten optimieren, ohne eine Produktanpassung durchführen zu müssen. Außerdem findet eine Auswertung des Potenzials zur Zykluszeitreduktion pro Prozessschritt statt und kann eventuell auf weitere Spritzgießmaschinen übertragen werden. Ein weiterer wesentlicher Vorteil besteht darin, dass es sich nicht um Momentaufnahmen handelt, sondern um eine kontinuierliche Analyse über mehrere Stunden oder sogar Tage. Anhand des Vorher/Nachher-Vergleichs wird eine Wirksamkeitskontrolle durchgeführt und die Verbesserungen spiegeln sich in Zahlen wider (Bild 2).

Fazit

Diese Lösungen zeigen, wie sich in enger Zusammenarbeit mit namhaften Unternehmen aus der Gummibranche der Spritzgießprozess noch weiter verbessern lässt und so Lösungen entstehen, um den wachsenden Qualitätsanforderungen an Dichtungen und dem steigenden Preisdruck zu begegnen.

Fakten für Einkäufer

• Abfallreduktion und durchschnittliche Zykluszeitreduktion von 15 % bieten ein deutliches Rationalisierungspotenzial

Fakten für Qualitätsmanager

• Die FlowControl Kaltkanaltechnik bietet verschiedene Ansätze für eine effektive Qualitätssicherung schon während des Prozesses

Bild 2: Das beeinflussbare Potenzial der Zykluszeitreduzierung betrug bei diesem Beispiel 15-19 % des Maschinenzyklus. Letztendlich wurde der Prozesszyklus über alle Maschinen um 15 % verkürzt (Bild: Klöckner DESMA Elastomertechnik GmbH)