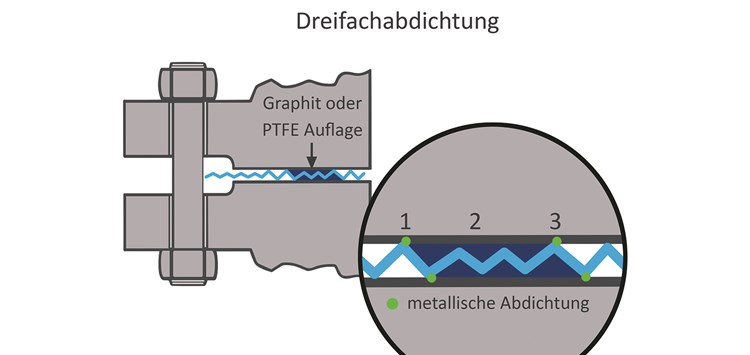

Federzahn-Dichtung mit Dreifach-Abdichtung (Bild: revoseal Europe GmbH)

19.06.2017 Das summiert sich

Einsparpotenziale der Federzahn- im Vergleich zur Spießblech-Grafit-Dichtung

Mit der Auswahl des richtigen Dichtungstypes kann in der Prozessindustrie unter Lifetime-Kostenbetrachtungsaspekten richtig Geld gespart werden. Das belegt auch eine Untersuchung, in der die Federzahn- mit der Spießblech-Grafit-Dichtung verglichen wurde.

Die ganzheitliche Betrachtung einer Flanschverbindung ist mit der VDI Richtlinie 2290 zum Stand der Technik geworden. Dennoch sind vergleichende Tests auf Basis der Richtlinie bislang eine Seltenheit. Eine nun vorliegende Studie zeigt, dass allein die nachhaltige Wirtschaftlichkeit einer Anlage die Auswahl der eingesetzten Dichtungstechnologie bestimmen sollte. Die richtige Dichtungstechnologie, die passende Geometrie und der möglichst einfache Einbau sind die Parameter, die über die Fehleranfälligkeit der Verbindung entscheiden. Und über ihre nachhaltige Zukunftsfähigkeit. Denn die Einhaltung der TA Luft-Kriterien ist für eine Vielzahl der verbauten althergebrachten Dichtungssysteme eine Herausforderung.