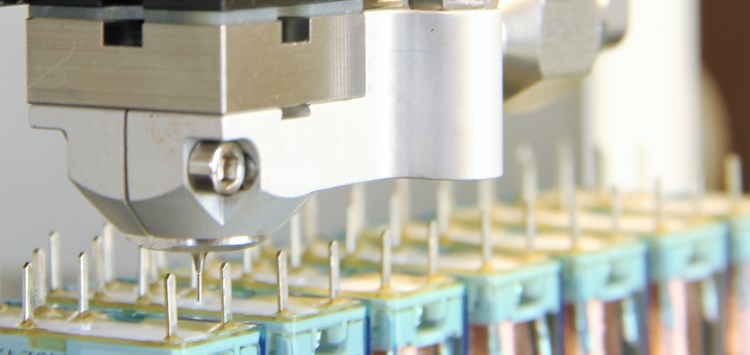

Versiegelung von Relaiskontakten mit einer speziellen Kapillardüse (Bild: perfecdos GmbH)

24.11.2021 Erfolgreiches Dosieren basiert auf einem vertieften Verständnis

Aktuelle Trends und Entwicklungen bei Flüssigdichtsystemen und Verguss

Es ist mittlerweile Standard, dass Applikationen mit Dichtungsquerschnitten bzw. Flächen von < 1 mm und sehr kurzen Taktzeiten < 2 s. angefragt werden.

Dies ist besonders bei Produkten, die einem Miniaturisierungs- und Wandlungstrend und dadurch sehr kurzen Produktzyklen unterliegen, wie z.B. Handys, Steuerungen oder Sensoren, zu beobachten. Durch die permanent steigenden Anforderungen des Marktes wächst die Auswahl der zur Verfügung stehenden High-Tech-Materialien nach wie vor rasant an. Diese Rahmenbedingungen erfordern eine höchstmögliche Flexibilität der Produktionsprozesse – und genau hier sind die Flüssigdicht- und Vergusssysteme, mit der passenden Auftragsmöglichkeit, eine hervorragende Lösung.

Die mitunter größte Herausforderung ist es, dabei Dosiersysteme bereitzustellen, die nicht nur – für sich betrachtet – einen Dosierprozess prozesssicher realisieren können, sondern die zudem eine Skalierbarkeit mit großer Verlässlichkeit aufweisen. Skalierbarkeit meint hierbei, dass ein und derselbe Dosierprozess auf mehreren, manchmal hunderten Maschinen, bei gleicher Umsetzung, gleichen Einstellungen und gleichen Bedingungen, die gleichen Ergebnisse erzielt. Dabei spielt u.a. die Abstimmung einer geeigneten Auftragsmöglichkeit auf das zu dosierende Material bzw. Substrat eine zentrale Rolle. Hier müssen die Abläufe des Dosierprozesses auf die rheologischen Eigenschaften des Materials, die Topographie und Oberflächenbeschaffenheit des Substrates, angepasst werden. Dabei ist ein möglichst tiefer Einblick in die Gegebenheiten der Applikation essenziell, um hinsichtlich Wirtschaftlichkeit und Nachhaltigkeit die beste Lösung erarbeiten zu können. Deshalb führen wir z.B. für jede Applikation einen ausführlichen Dosierversuch in unserem Labor durch. Hier werden dann die optimale Konfiguration und Parameter für die jeweilige Anwendung ermittelt. Wenn wir dann aus unserem Standard-Portfolio kein optimales Ergebnis erzielen können, entwickeln wir auf Wunsch zusammen mit dem Kunden spezialisiertes Zubehör. Hierbei handelt es sich i.d.R. um individualisierte Düsen, mit denen dann ganz gezielt bestehende Probleme gelöst werden. Auch im Bereich Software, können durch Sonder-Zusatzfunktionen bei unserem Controller VC1 Dosierprozesse verbessert oder überhaupt erst ermöglicht werden.

All dies mündet auch in unsere Weiterentwicklungen an dem Kernprodukt. Ziel ist es, hier künftig noch kleinere Dosiermengen und höhere Prozessgeschwindigkeiten zu realisieren. Ganz aktuell bereiten wir den offiziellen Marktstart unseres Tropfensensors vor, der dank einiger ausgeklügelter Features ein breites Applikationsspektrum abdecken kann. Auch eine Hochtemperatur-Düsenheizung zur Verarbeitung von schmelzbaren Medien, befindet sich momentan in der Beta-Test-Phase.

„Prozesssichere Skalierbarkeit ist ein Fertigungsthema, das immer mehr an Bedeutung gewinnt.“ Benjamin Zeno Kratz, Geschäftsführer, perfecdos GmbH